計算済バッチ数量があるアカウント・プロセス製造作業オーダー

プロセス製造業者は、バッチ数量を詳細レベルで定義および追跡できるように、ある工程から次の工程までの中間数量を管理することが重要です。 作業定義および作業オーダーをモデル化できるようになりました。ここでは、バッチ数量に寄与する工程入力を選択し、各製造ステップを介して中間入力および出力を追跡できます。

新しい「作業オーダーの処理の中間バッチ数量の追跡」工場パラメータを使用して機能を有効にすると、作成された作業定義には、作業定義ヘッダーのバッチ数量も原価計算バッチ出力サイズもありません。 バッチ数量は、作業オーダーに発行する品目に基づいて自動的に計算されます。

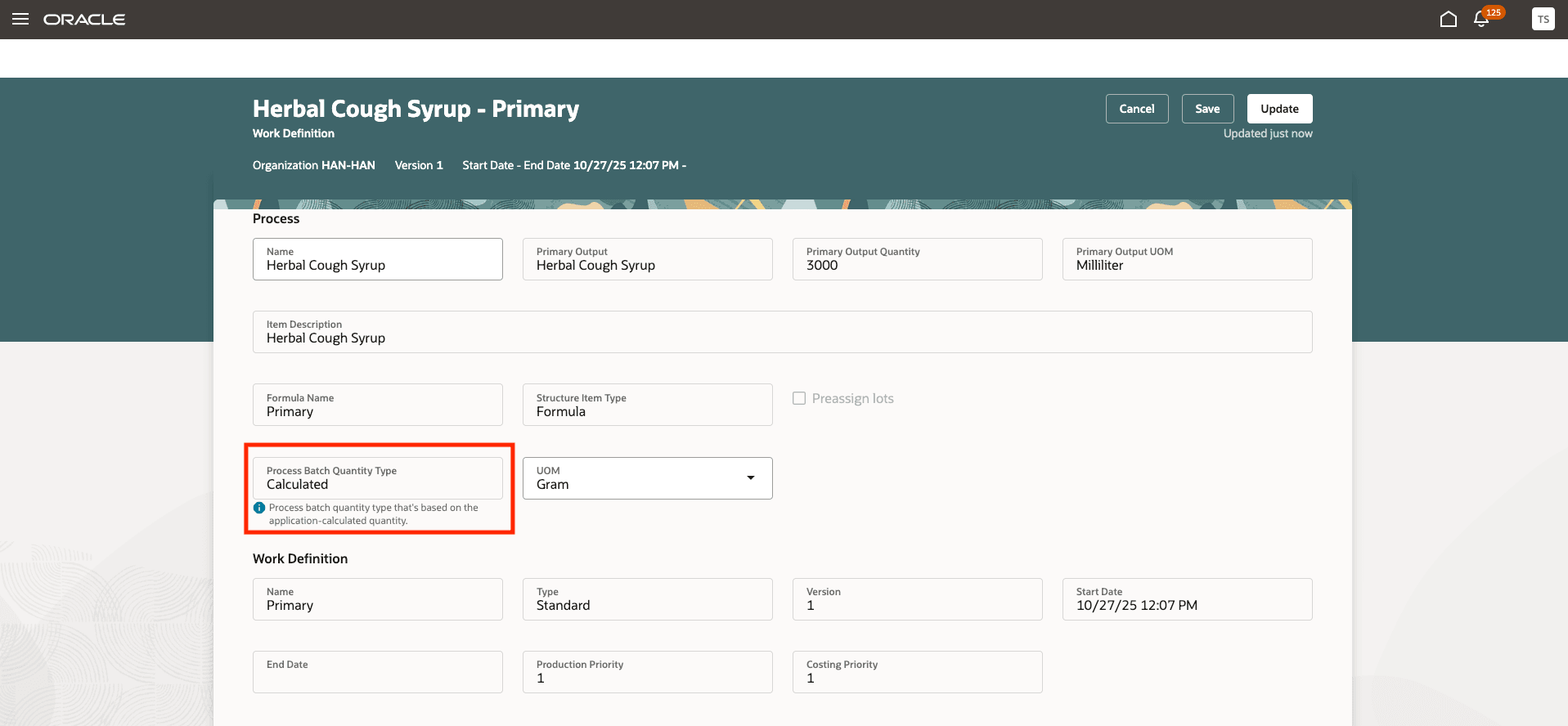

計算済プロセス・バッチ数量タイプの作業定義

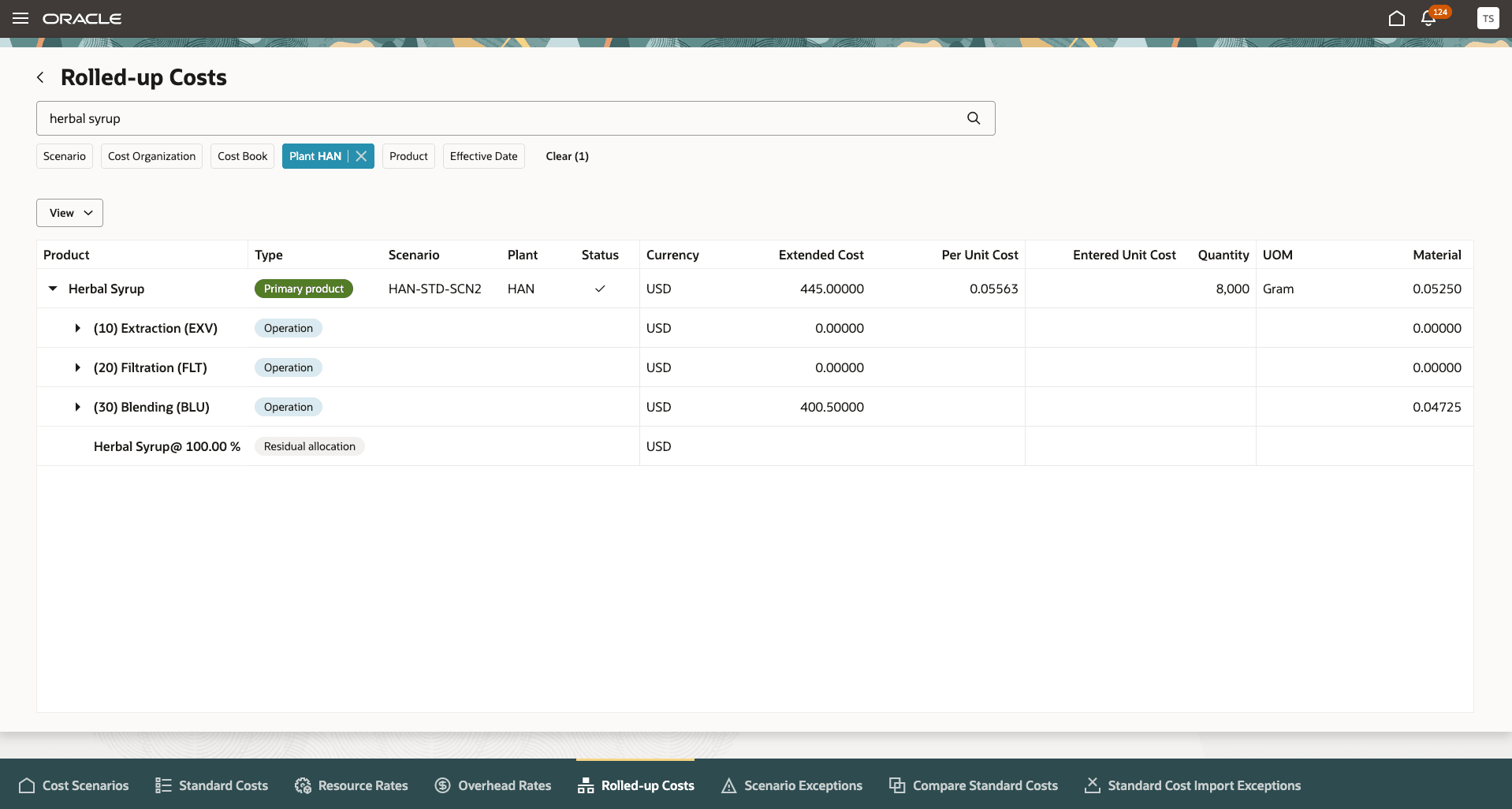

「原価の積上」スケジュール済プロセスでは、作業定義の原料および生産資源数量を使用して標準原価が計算されます。

作業定義に基づく標準原価計算

「バッチ数量タイプの処理」オプションが「計算済」に設定されている作業定義のプライマリ製品数量に基づいて、作業オーダーに必要な数量がスケール・アップされます。 「バッチ数量タイプの処理」が「ユーザー定義」に設定されている作業定義を使用する作業オーダーは、作業定義ヘッダーに記録されたバッチ数量を使用して引き続きスケーリングされます。

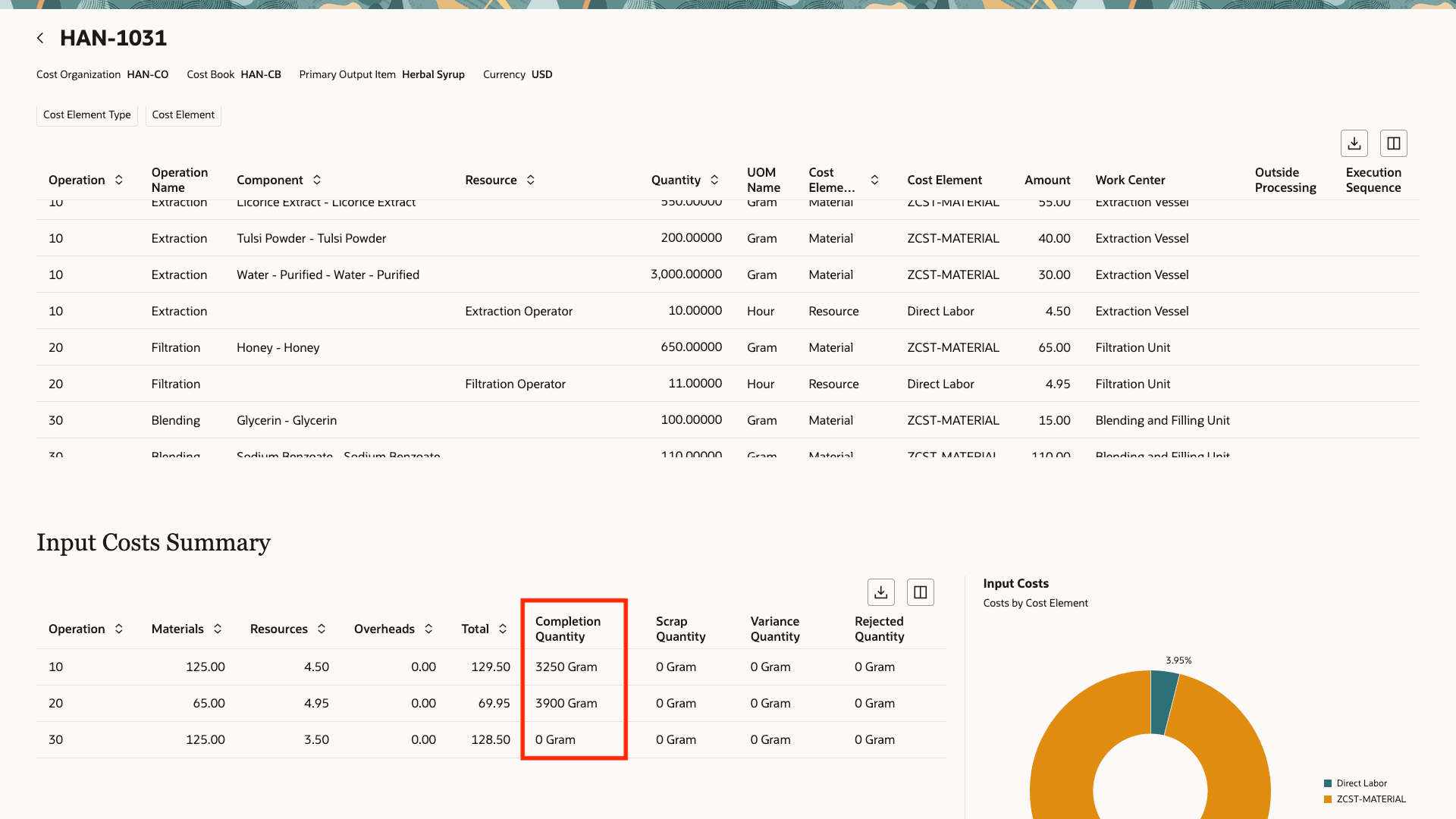

「作業オーダー原価」ページには、各工程の完了数量が次のように表示されます。

- 最初のオペレーション: すべての原料の合計- オペレーションで報告された全製品の合計

- 後続の操作: 前工程からの繰越+原料の合計- 工程でレポートされた製品の合計

累計仕掛残高を使用して廃棄および暫定完了の原価を計算する場合、原価プロセッサは各工程で処理された物理数量を使用します。

実績原価計算の完了数量に基づいて計算された作業オーダー原価

この強化により、プロセス製造ワークフローは、特に工業プロセス製造、飲食、消費財などの分野において、業界のベストプラクティスに近づきます。 このような作業定義および作業オーダーの原価計算では、物理的なバッチ数量を使用して、原価に工程全体の価値の実績進捗が反映されるようにします。

有効化および構成ステップ

この機能を有効化するうえで必要な操作はありません。

ヒントと考慮事項

原料および生産資源の所要数量を計算して差異を識別する場合、原価プロセッサは計画プライマリ製品数量を使用して原料および生産資源所要量を計算します。

主なリソース

- Oracle Fusion Cloud SCM: 製造およびサプライ・チェーン資材管理の実装(横になる)は、Oracle Help Centerで入手できます。

- Oracle Fusion Cloud SCM: Oracle Help Centerで使用可能な「サプライ・チェーン原価管理ガイド」を使用します。

アクセス要件

次の権限が含まれる構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- 原価プランニング・シナリオ定義の管理(CST_MANAGE_SCENARIO)

- 原価積上の実行(CST_PERFORM_COST_ROLLUP)

- 積上原価のレビュー(CST_REVIEW_ROLLEDUP_COSTS)

- 各作業オーダー別のコストおよび残高のレビューを許可(CST_REVIEW_WORK_ORDER_COSTS_PRIV)

これらの権限は、この更新の前から使用可能でした。