作業オーダー・スケジューリングの例

以下の例を使って、社内工程の作業オーダー・スケジューリング動作と、様々なスケジューリング方法を説明します。 ある工場は、週のすべての曜日を通じ、午前8時から午後5時までの9時間シフト1回で連続操業しています。 このシフト時間は、工場タイム・ゾーンで解釈されます。

下の表は、工場内で様々なリソースを使用して製品Aを製造するシナリオを示すもので、各リソースの有効率、稼働率および可用性がリストされています。

|

ワーク・センター |

リソース名 |

有効率 |

稼働率 |

24時間使用可能 |

|---|---|---|---|---|

|

Machine Shop (機械加工現場) |

CNC Milling (CNCミリング) Technician (技術者) QA Inspector (QA検査員) |

100% 100% 100% |

50% 100% 100% |

いいえ いいえ いいえ |

|

Assembly Line (組立ライン) |

Operator (オペレータ) Conveyor Line (搬送ライン) |

100% 100% |

100% |

いいえ |

|

Packing Line (梱包ライン) |

Auto Packer (自動梱包機) |

50% |

100% |

はい |

Assembly Line (組立ライン)ワーク・センターに属するすべてのConveyor Line (搬送ライン)リソースは、月次予防保守スケジュールのために、2日目の午前9時から午前11時まで使用できません。 これをアプリケーションに反映するために、監督者はワーク・センター・リソース例外を定義します。

製品Aのそれぞれを8個ずつ製造するには、作業オーダーの次の工程を使用します。

作業オーダー123、工程10: 機械加工、ワーク・センターは「Machine Shop」(機械加工現場)。

3つの異なるリソースの詳細を下の表に示します。

|

順序 |

リソース名 |

所要使用量 |

単位 |

割当ユニット |

スケジュール済 |

|---|---|---|---|---|---|

|

10 |

CNC Milling (CNCミリング) |

2 |

時間 |

1 |

はい |

|

20 |

Technician (技術者) |

2 |

時間 |

2 |

はい |

|

30 |

QA Inspector (QA検査員) |

1 |

時間 |

1 |

いいえ |

作業オーダー123、工程20: 組立、ワーク・センターは「Assembly Line」(組立ライン)。

2つの異なるリソースの詳細を下の表に示します。

|

順序 |

リソース名 |

所要使用量 |

単位 |

割当ユニット |

スケジュール済 |

|---|---|---|---|---|---|

|

10 |

Operator (オペレータ) |

4 |

時間 |

1 |

はい |

|

10 |

Conveyor Line (搬送ライン) |

4 |

時間 |

2 |

はい |

作業オーダー123、工程30: 梱包、ワーク・センターは「Packing Line」(梱包ライン)。

1つのリソースの詳細を下の表に示します。

|

順序 |

リソース名 |

所要使用量 |

単位 |

割当ユニット |

スケジュール済 |

|---|---|---|---|---|---|

|

10 |

Auto Packer (自動梱包機) |

1 |

時間 |

1 |

はい |

-

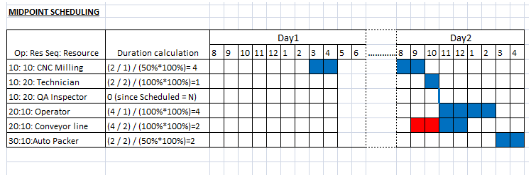

スケジューリング・プロセスにおいて、アプリケーションは次の要領でリソースの期間を計算します。

-

工程10において、リソース「CNC Milling」(CNCミリング)の稼働率は50%です。 これは、このリソースの使用量を、所要使用量の2倍に拡大する効果があります。

-

工程10では各リソースのリソース連番が異なるので、各リソースは順番に組み合わされます。 工程20では各リソースがリソース連番を共有しているので、各リソースは並列に組み合わされます。

-

工程20で使用される「Conveyor」(搬送)リソースは、2日目には2時間使用できないので、その間、アプリケーションはこのリソースの予定を作成しません。

-

工程30において、リソース「Auto Packer」(自動梱包機)の効率は50%です。 これは、このリソースの使用量を、所要使用量の2倍に拡大する効果があります。

-

リソース「Auto Packer」(自動梱包機)は24時間使用可能なので、工場のシフト期間外でも使用できます。

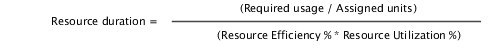

前方スケジューリング

開始日を1日目の午前8時として作業オーダーが作成された場合、アプリケーションは、作業オーダーを前方スケジュールして、完了日を1日目の午後7時と算出します。リソース期間は次のチャートに表示されます。

6つのリソースの前方スケジューリングを下の図に示します。

開始日を1日目の午前8時として作業オーダーが作成された場合、アプリケーションは、作業オーダーを前方スケジュールして、完了日を1日目の午後7時と算出します。

前方スケジューリングについて図で示した内容を下の表で説明します。

|

工程連番 |

リソース連番 |

リソース名 |

リソース期間 |

予定日数と説明 |

|---|---|---|---|---|

|

10 |

10 |

CNC Milling (CNCミリング) |

(2/1)/ (50% *100%) = 4時間 |

前方スケジューリング・ロジックは、最初の工程の最初のリソースから適用されます。 最初の工程は機械加工工程です。 作業オーダーが午前8時に開始するようリクエストされており、この工程に必要な最初のリソースは、必要なリソース期間が4時間のCNCミリングです。 CNCミリング・リソースは、午前8時から正午までスケジュールされます。 |

|

10 |

20 |

Technician (技術者) |

(2/2)/ (100% *100%) = 1時間 |

CNCミリング・リソースの後のタスクを実行する技術者は、正午から午後1時までスケジュールされます。 |

|

10 |

20 |

QA Inspector (QA検査員) |

(0時間(スケジュール済= N) |

QA検査員には期間が割り当てられていませんが、技術者と同じリソース連番を共有しているため、スケジュールされた開始時間と終了時間は午後1時になります。 |

|

20 |

10 |

Operator (オペレータ) |

(4/1) / (100%*100%) = 4時間 |

次の工程は組立工程です。 オペレータのタスクは完了するのに4時間かかり、午後1時から午後5時までスケジュールされます。 |

|

20 |

10 |

Conveyor Line (搬送ライン) |

(4/2) / (100%*100%) = 2時間 |

搬送ライン・リソースは、組立工程で使用され、オペレータと並行して開始するようスケジュールされます。 搬送ライン工程は、午後1時に開始し、午後3時に終了します。 |

|

30 |

10 |

Auto Packer (自動梱包機) |

(2/2) / (50%*100%) = 2時間 |

梱包工程は、組立工程の後で午後5時に開始し、午後7時に終了します。これで、作業オーダーは完了します。 |

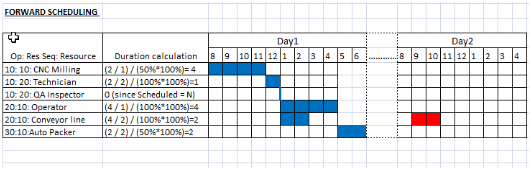

後方スケジューリング

完了日を2日目の午後1時として作業オーダーが作成された場合、アプリケーションは、作業オーダーを後方スケジュールして、開始日を1日目の午前9時と算出します。リソース期間は次のチャートに表示されます。

6つのリソースの後方スケジューリングを下の図に示します。

完了日を2日目の午後1時として作業オーダーが作成された場合、アプリケーションは、作業オーダーを後方スケジュールして、開始日を1日目の午前11時と算出します。

後方スケジューリングについて図で示した内容を下の表で説明します。

|

工程連番 |

リソース連番 |

リソース名 |

リソース期間 |

予定日数と説明 |

|---|---|---|---|---|

|

30 |

10 |

Auto Packer (自動梱包機) |

(2/2) / (50%*100%) = 2時間 |

後方スケジューリング・ロジックが適用されると、最後の工程の最後のリソースから開始し、前方スケジューリングと逆の順序で工程をスケジュールすることで、開始日を算出します。 作業オーダーが2日目の午後1時に完了するようリクエストされており、自動梱包機リソースには2時間が必要で、梱包工程は2日目の午前11時に開始し、午後1時に終了します。 |

|

20 |

10 |

Conveyor Line (搬送ライン) |

(4/2) / (100%*100%) = 2時間 |

次に、1つ前の組立工程がスケジュールされます。 この工程で使われる搬送ライン・リソースは、2日目の午前9時から午前11時までの2時間は使用できないので、その間、アプリケーションはこのリソースをスケジュールしません。 搬送ライン・リソースは、組立工程で使用され、2日目の午前8時から午前9時までと、1日目の午後4時から午後5時までスケジュールされます。 |

|

20 |

10 |

Operator (オペレータ) |

(4/1) / (100%*100%) = 4時間 |

組立工程で作業するオペレータのタスクは完了するのに4時間かかり、2日目の午前8時から午前11時までと、1日目の午後4時から午後5時までスケジュールされます。 |

|

10 |

20 |

QA Inspector (QA検査員) |

(0時間(スケジュール済= N) |

QA検査員には期間が割り当てられていませんが、技術者と同じリソース連番を共有しているため、スケジュールされた開始時間と終了時間は1日目の午後4時になります。 |

|

10 |

20 |

Technician (技術者) |

(2/2)/ (100% *100%) = 1時間 |

機械加工工程で作業する技術者は、1日目の午後3時から午後4時までスケジュールされます。 |

|

10 |

10 |

CNC Milling (CNCミリング) |

(2/1)/ (50% *100%) = 4時間 |

CNCミリングには4時間が必要で、後方スケジューリングに基づいて、1日目の午前11時から午後3時までスケジュールされます。 そのため、作業オーダーは1日目の午前11時に開始します。 |

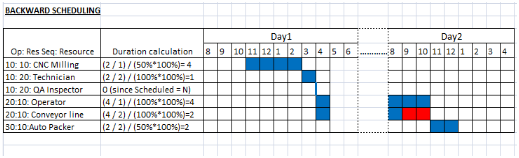

中間スケジューリング

工程20が2日目の午前11時に開始されるように作業オーダー工程20の中間スケジューリングを起動することによって作業オーダーを更新した場合、アプリケーションは下のチャートに示すように、作業オーダーの開始日が1日目の午後3時、完了日が2日目の午後5時となるように中間スケジューリングを行います。

6つのリソースの中間スケジューリングを下の図に示します。

工程20が2日目の午前11時に開始されるように作業オーダー工程20の中間スケジューリングを起動することによって作業オーダーを更新した場合、アプリケーションは下のチャートに示すように、作業オーダーの開始日が1日目の午後3時、完了日が2日目の午後5時となるように中間スケジューリングを行います。

中間スケジューリングについて図で示した内容を下の表で説明します。

|

工程連番 |

リソース連番 |

リソース名 |

リソース期間 |

予定日数と説明 |

|---|---|---|---|---|

|

20 |

10 |

Operator (オペレータ) |

(4/1) / (100%*100%) = 4時間 |

工程20が2日目の午前11時に開始されるように作業オーダー工程20の中間スケジューリングを起動します。オペレータのタスクは完了するのに4時間かかり、2日目の午前11時から午後3時までスケジュールされます。 |

|

20 |

10 |

Conveyor Line (搬送ライン) |

(4/2) / (100%*100%) = 2時間 |

ダウンストリームのすべての工程は、前方スケジューリング・ロジックを使用してスケジュールされます。 そのため、搬送ライン・リソースは、組立工程で2日目の午前11時から午後1時まで使用されます。 |

|

30 |

10 |

Auto Packer (自動梱包機) |

(2/2) / (50%*100%) = 2時間 |

梱包工程は、2日目の午後3時に開始し、午後5時に終了します。これで、作業オーダーは完了します。 |

|

10 |

20 |

QA Inspector (QA検査員) |

(0時間(スケジュール済= N) |

アップストリームのすべての工程は、後方スケジューリング・ロジックを使用してスケジュールされます。 QA検査員には期間が割り当てられていませんが、技術者と同じリソース連番を共有しているため、スケジュールされた開始時間と終了時間は2日目の午前11時になります。 |

|

10 |

20 |

Technician (技術者) |

(2/2)/ (100% *100%) = 1時間 |

後方スケジューリングを起動します。機械加工工程で作業する技術者は、2日目の午前10時から午前11時までスケジュールされます。 |

|

10 |

10 |

CNC Milling (CNCミリング) |

(2/1)/ (50% *100%) = 4時間 |

技術者のシフト時間は2日目の午前11時に終了します。 必要なリソース期間は4時間です。 CNCミリング・リソースのシフトは、2日目の午前8時から午前10時までと、1日目の午後3時から午後5時までスケジュールされます。 これにより、作業オーダーの開始が1日目の午後3時に決定されます。 |