バックワード・スケジューリングおよびオーダー日の計算方法

バックワード・スケジューリングは、リード・タイムが供給オーダーに適用されるプロセスです。 プランニング・モードが「制約なし」の場合、バックワード・スケジューリングがプランニング・プロセスで実行されます。

供給プランを実行すると、プランニング・プロセスにより、供給の問題が警告されるように生産能力超過およびリード・タイム例外として制約違反がレポートされます。 販売オーダーに対する供給は、需要終了日が期日となります。

バックワード・スケジューリングおよびオーダー日に影響を与える設定

供給が需要にちょうど間に合う場合、供給完了日は需要日です。 完了する必要がある各工程の開始日かつ最終供給を構成する下位レベルのコンポーネントの期日に到着するように、供給が遡ってスケジュールされます。

コンポーネントを消費する工程にスケジュールされたリソースがない場合、供給は(工程ではなく)オーダー開始日に到着するようにスケジュールされます。

日付のバックワード・スケジューリング中、プラン開始日を越える場合、早い日付はすべてプラン開始日にバケット化されます。 このプロセスを圧縮と呼びます。

バックワード・スケジューリングは、様々なタイプの品目について次のようにオーダー期日に作用します。

-

製造品目の場合、圧縮は事前プロセス・リード・タイムから始まります。 次に、最初の工程とそれに続く各工程が、残りの工程がリソース期間を使用して完了するのに十分なリード・タイムができるまで、ゼロ期間に圧縮されます。

-

転送品目および購買品目の場合、まず事前プロセス・リード・タイムが圧縮されます。 次に、プロセス・リード・タイムが圧縮され、リード・タイムが不足している場合は後処理リード・タイムが圧縮されます。

ノート:購買品目の処理時間は品目数量とは無関係です。

「ロジスティックス」の「輸送スケジュールの管理」セクションで、組織と顧客の受入および出荷スケジュールと運送業者の移動スケジュールを設定できます。 プランニング計算でバックワード・スケジューリングに使用する有効な日付のみが製造および出荷カレンダの作業日です。 オーダー日付の計算を決定するために、プランニングでカレンダ・デフォルト設定ルールが使用されます。 デフォルト設定ルールは次のとおりです。

-

有効なサプライヤ生産能力カレンダ: サプライヤ・サイト生産能力カレンダ、または24時間365日完全オープン・カレンダが使用されます。 承認済サプライヤ・リストのサプライヤ・サイト生産能力カレンダが空白の場合、供給ネットワーク・モデルのサプライヤ・サイト・カレンダが使用されます。

-

有効なサプライヤ出荷カレンダ: 運送業者、サプライヤまたはサプライヤ・サイトのカレンダ、サプライヤまたはサプライヤ・サイトの出荷カレンダ、運送業者またはサプライヤのカレンダ、サプライヤの出荷カレンダ、または24時間365日完全オープン・カレンダが使用されます。

-

有効な組織受入カレンダ: 運送業者または組織のカレンダ、組織の受入カレンダ、または組織の製造カレンダが使用されます。

デフォルト・ルールは、有効な組織製造カレンダ、有効な組織出荷カレンダ、有効な顧客出荷カレンダ、有効な輸送カレンダなどの様々なカレンダを決定するためにも適用されます。

バックワード・スケジューリングの計算方法

バックワード・スケジューリングは、次の情報に基づいて計算されます。

-

計画製造オーダー: オーダーが製造品目用である場合、コンポーネント期日は、それを必要とする工程の開始日で、供給は遡ってスケジュールされます。 作業定義により、そのようなオーダーのコンポーネントおよびリソースの所要量に関する情報が提供されます。 新しいオーダー期日は、終了需要の日付になります。

ノート:製造計画オーダーはサプライ・チェーン・プランニングで計画オーダーとしてのみ存在し、まだ製造の一部ではありません。

-

作業オーダー: オーダーがすでに作業オーダーとして存在する品目用である場合、コンポーネントおよびリソースの所要量は、作業オーダーから収集されます。 プランニング・プロセスでは、作業オーダーにおける日付の関係に変更を加えることなく作業オーダーを新しい一連の日付にシフトできます。 その最終品目のコンポーネント期日は製造から収集されます。

たとえば、次のシナリオの場合を考えます。

-

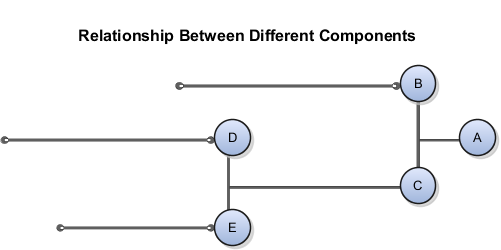

Aは、開始日が異なる2つのコンポーネントBとCがある最終品目です。

-

Cは、同様に開始日が異なる2つのコンポーネントDとEがある製造品目です。

コンポーネントDおよびEは、品目Cの作業定義の下位レベルにあり、製造計画オーダーCの組立品に必要です。 同様に、コンポーネントBおよびCは、品目Aの作業定義の下位レベルにあり、作業オーダーAの組立品に必要です。

次の図に、終了品目の製造に使用されるコンポーネントA、B、C、DおよびEの関係を示します。

計画製造オーダーの再計画される日付は、需要の合計数量とオーダー・モディファイアによって決まります。 合計製造オーダー・リード・タイム(日数) = 固定リード・タイム + 数量 * 変動リード・タイム

作業オーダーの再計画される日付は、コンポーネント所要量の開始日および終了日によって決まります。 終了日を3日移動すると、開始日も3日移動します。