Redwood: フロー製造生産ラインの生産目標の計画

Oracle Manufacturingでは、レート・ベースの生産ラインを定義し、フロー・スケジュールと呼ばれる供給オーダーをその生産ラインで実行できます。 この更新には、レート・ベースの製造生産ラインがある企業のプランニング・サポートが含まれています。 たとえば、生産ラインで10個の様々な製品を1時間当たりに製造できる生産ラインを定義できます。 Oracle Supply Planningでは、計画生産要件を生成するために、この生産ラインが存在する組織の生産カレンダを含むこの定義が使用されます。 これらの要件は、この生産ライン上に構築された製品の需要と、このラインの生産能力に基づいて生成されます。

制約なしモードで実行している場合、計画生産が生産ラインの生産能力を超えると、例外が生成されます。

制約モードで実行している場合、需要が生産能力を超えた場合に代替生産ラインの需要をサポートする機能が評価されます。 制約付きプランニング・モードに応じて、需要が生産能力を超えた場合、計画生産の一部が遅延するか、生産ラインが過負荷になって需要納期が強制される場合があります。

計画生産を製造にリリースできます。 製造では、要件がフロー・スケジュールとして認識されます。 Supply Planningからの計画生産のリリース後、日中順序付けを使用してフロー・スケジュールが調整され、時間目標を達成するための連携が確保されます。

フロー生産ラインには、ライン・レートまたはその逆(生産単位当たりのタクト時間)に基づく一定生産能力が定義されています。 フロー生産ラインで製造できる製品ミックスは、需要に依存するだけでなく、ライン上の他の制約を考慮して、ほぼ一定のタクト時間で生産可能である必要があります。

計画担当者は、顧客からの需要シグナルに基づいて、生産ラインで毎日の生産をスロットしたいと考えています。 また、カンバン補充を使用して日々の補充を管理する場合でも、長期的なサプライヤ・ネゴシエーションやその他のビジネス上の理由から、コンポーネントおよびサブアセンブリの資材要件に関するインサイトを取得する必要があります。 最後に、計画担当者は過剰生産能力の状況を予測したいと考えています。

まず、いくつかの用語とその計算方法を理解する必要があります。

生産ライン

- 生産ラインは、その名前、摘要およびコードで指定されます。 生産ラインは、計画においてリソースとしてモデル化されます。

- ライン・レートは生産ライン定義で保守され、ラインによって1時間に生産されるユニット数を表します。

- たとえば、ライン・レートが10の場合、生産ラインは1時間当たり10ユニットのレートで製品または製品の混合を生成します。

- Takt時間は、行レートの逆数です。

- 明細レートは整数である必要はありません。 たとえば、1.5または0.5は有効な明細レートです。

- 明細レート単位および生産能力単位は1時間当たりです。

- 工程数(ワークステーション数)は明細の属性です。

- ライン工程連番は工程の順序を示し、「工程」表に表示されます。

- ライン生産能力は、組織の製造カレンダに基づいて、組織の明細レートおよび合計日次作業時間に基づいて計算されます。

作業定義

フロー生産ライン(フロー・スケジュールと呼ばれます)で生産される供給の作業定義ヘッダーには、「生産ライン」という名前の追加属性があります。

「ライン工程連番」は、生産ラインから取り込まれた作業定義の工程の属性であり、生産ラインで資材が消費されるステージを示します。

フロー・スケジュールの最終工程にのみ終了日があり、これがプランニングの期日になります(製造では「完了日」と呼ばれます)。

フロー・スケジュール

製造のフロー・スケジュールの工程に開始日がありません。 Planningでは、期日、ステップ数(工程)および取得時間に基づいて開始時間が決定されます。

例

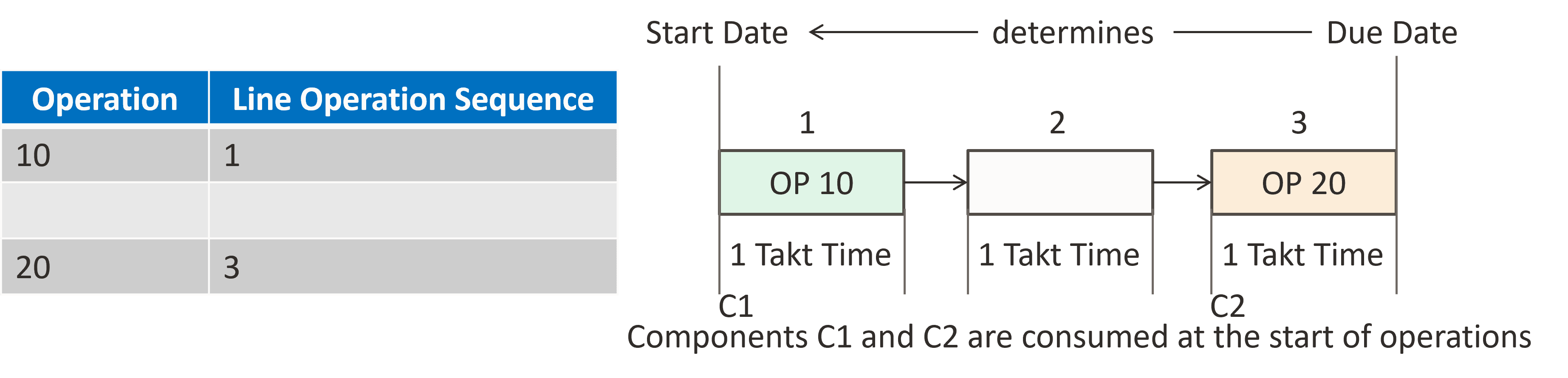

行には3つのステップがあります。 明細の特定の作業定義では、2つのステップのみが使用されます。

この作業定義では、工程10の明細工程連番は1、工程20の明細工程連番は3です。 これは、材料がそれぞれ工程10および20で消費されることを意味します。

明細工程連番によるフロー・スケジュール作業定義

ユーザーがすべての工程に明細工程連番を指定しない場合、前述の例の空白工程は最終工程とみなされます。

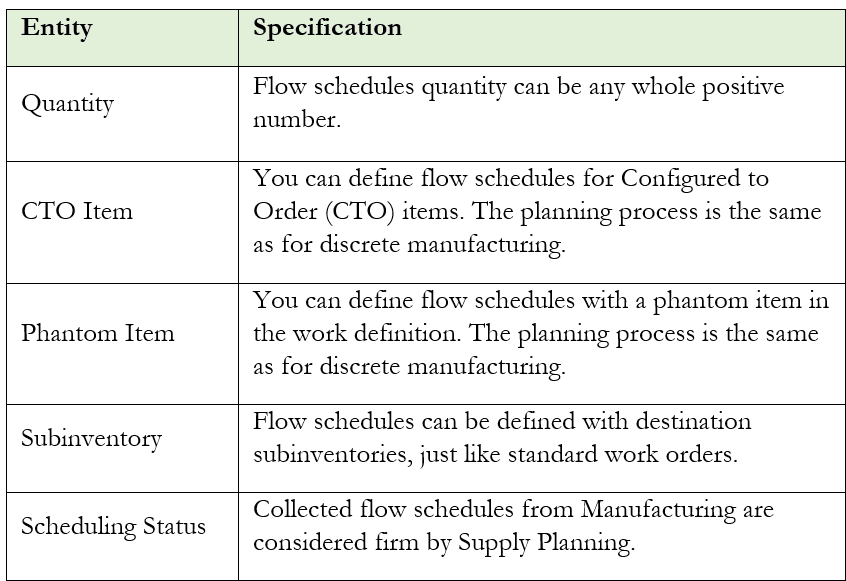

フロー・スケジュール仕様

次の表に、フロー・スケジュールの重要なエンティティの一部を示します。

フロー・スケジュールの集計

各日(納入予定日)に同じ作業定義を持つ品目-組織の収集フロー・スケジュールは、計画のために数量別に集計されます。

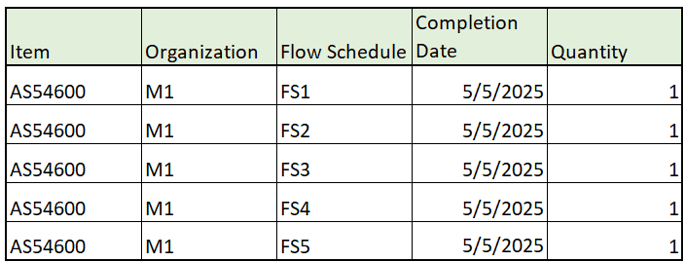

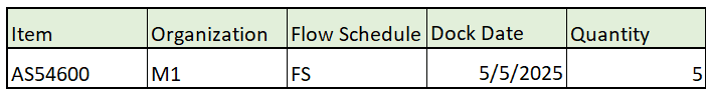

例 - 製造には、同じ品目、組織および完了日の5つのフロー・スケジュールがあります。

Planningでは、同じ品目、組織および同じ完了日のフロー・スケジュールが集計されます。 次の表に、前述の表のフロー・スケジュールの集計フロー・スケジュールを示します:

集計基準の完全なリストは次のとおりです:

- 品目

- 作業定義

- 組織

- 保管場所

- ステータス(リリース済)

- 完了日(終了日)

Planningでは、集計フロー・スケジュールのオーダー番号として一意のIDが使用されます。

フロー・スケジュール計画

次のステップでは、フロー・スケジュールのプランニング・プロセスを要約します:

- 日レベルのフロー・スケジュールを確定として計画します。

- 新規供給(計画フロー・スケジュール)を作成します。

- ライン生産能力要件を作成します。

- 構成部品の計画オーダー需要を作成します。

期間計算

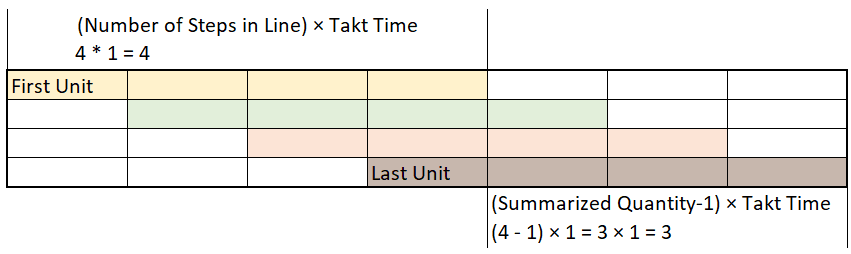

次の例は、生産ライン所要時間の計算方法を示しています。

この例では、フロー・ラインに1日当たり4つの生産スロットと4つのステップがあります。 最初のユニットは、1つの生産スロットのあとにラインを終了します。 最後のユニットは、4つの生産スロットの後にラインを終了します。

計画オーダー期間計算

タクト・タイム = 1時間

期間 = (行内のステップ数) x タクト・タイム + (集計数量-1) x タクト・タイム

期間 = 4 + 3 = 7時間

制約付きプランニングでは、オーダー・モディファイアおよびリード・タイム・ロット・サイズが集計済(集計済)フロー・スケジュール数量に適用可能であれば適用されます。

Planning

供給プランニングでは、需要合計およびフロー・スケジュール供給に基づいて、組立品の製造計画オーダーが作成されます。 さらに、供給計画では、組立品の品目構成内のすべてのコンポーネントに対して計画オーダー需要が作成されます。

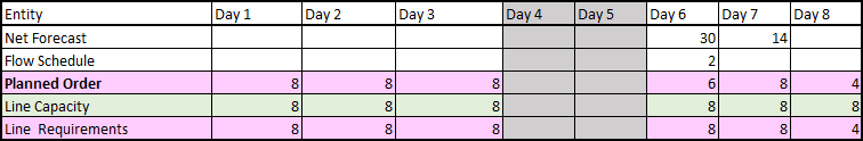

例

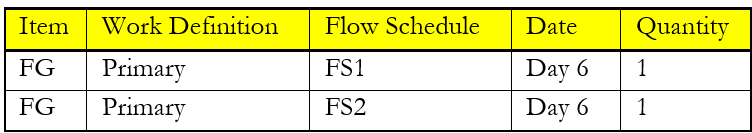

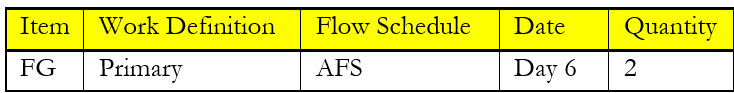

FS1およびFS2はフロー・スケジュールです。

AFSは、集計フロー・スケジュールです。

- 行Rate= 1Per時間

- タクト・タイム = 1 / 1 = 1時間

- 8営業時間/日、行レート = 1時間であるため、日次容量は8個です。

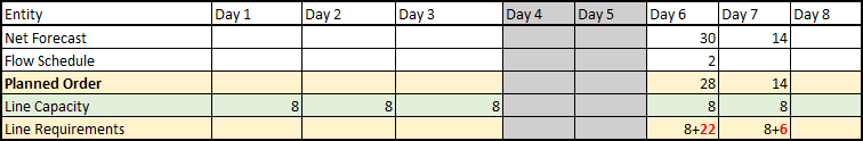

フロー・スケジュール計画 - 制約なしSupply Planning

前述の表によると、制約なし供給プランニングでは、スケジュールに従って予測要件を満たすために、日付6に生産が22ユニット、日付7に6ユニット過負荷になります。 ただし、22および6ユニットのこれらの計画オーダーが製造にリリースされると、それらの計画オーダーは集計解除され、再スケジュールされます。 リリース時の動作を理解するには、このドキュメントの後半の「リリース」セクションを参照してください。

前述の表のリソース可用性は、1日当たりのライン・リソース容量(それぞれ)です。 前述の表の「生産資源所要量」は、それぞれ明細生産資源所要量です。

フロー・スケジュール計画 - 制約付きSupply Planning

前述の表によると、制約付き供給計画は生産の過負荷を防ぎますが、日付8に充足される日付7の需要の4ユニットの履行に1日間の遅延が発生します。

フロー・スケジュールおよび予約

プランニング・プロセス(収集)は、ソースからの個々のフロー・スケジュールを、対応する集計フロー・スケジュールに置き換えます。

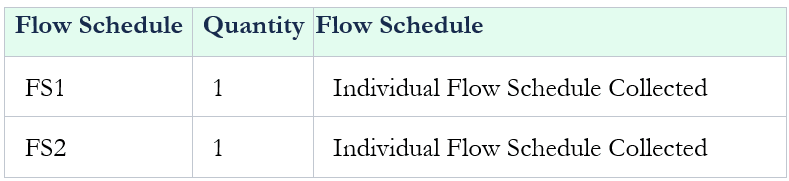

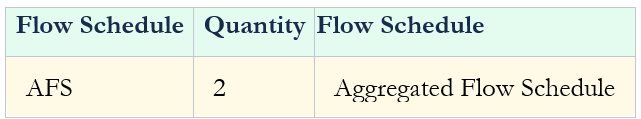

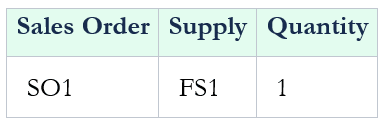

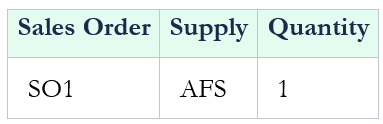

例

予約はバック・トゥ・バック・プロセスを介してのみ作成できます。 手動予約はサポートされていません。

この例では、2つのフロー・スケジュールがあります:

フロー・スケジュールが集計され、集計フロー・スケジュールが次の表に示されています:

ソースからの収集済予約:

Planningは、個々のフロー・スケジュールFS1を集計フロー・スケジュールAFSに置き換えます:

リリース

Supply Planningで作成された計画オーダーは、Oracle Supply Chain Orchestrationを介してManufacturingにリリースできます。

これらの計画オーダーの処理は、デフォルトで「リリース」に設定されており、変更できません(処理): Release).

製造別計画オーダー集計解除

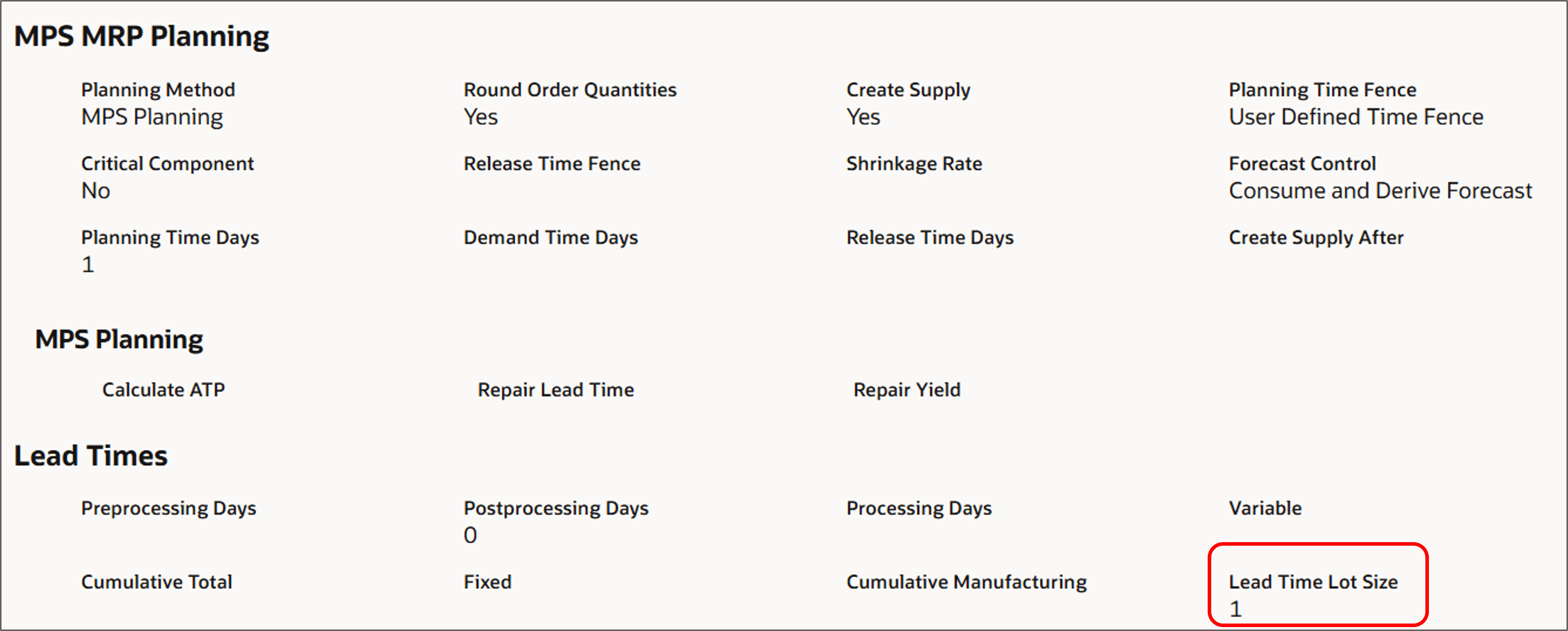

通常、フロー・スケジュールは、いくつかの特殊な状況を除き、ユニット数量で実行されます。 ただし、計画オーダーは常に、品目のオーダー・モディファイアに基づいて計画バケットの正味所要量に対して作成されます。 したがって、フロー・スケジュールの計画オーダーがManufacturingにリリースされると、品目の「リード・タイム・ロット・サイズ」属性を使用して、ユニット数量に集計解除するかどうかが決定されます。

「リード・タイム・ロット・サイズ」の値がNULLまたは1 (デフォルト値)の場合、Manufacturingでは、数量1について個々のフロー・スケジュールが作成されます。

リード・タイムのロット・サイズの値が1より大きい場合、計画オーダー数量はそのまま保持され、ライン・レートに従って計画オーダー数量のフロー・スケジュールが作成されます。 明細レートを超える場合、分割して、使用可能なライン生産能力に合うように前の日付に移動できます。

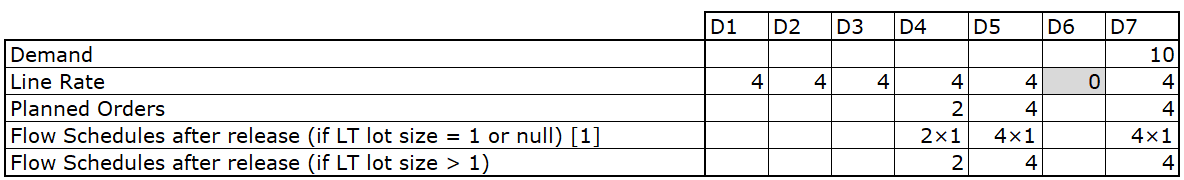

例1

最低オーダー数量= 2処理リード・タイム= 1日数

例1の計画オーダーの集計解除を示す表

[1] - この場合、フロー・スケジュールはManufacturingで1個ずつ作成されます。

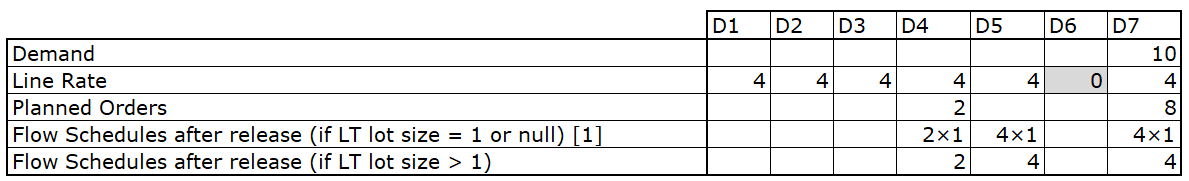

例2

最低オーダー数量= 2処理リード・タイム= 2日数

例2の計画オーダーの集計解除を示す表

[1] - この場合、フロー・スケジュールはManufacturingで1個ずつ作成されます。

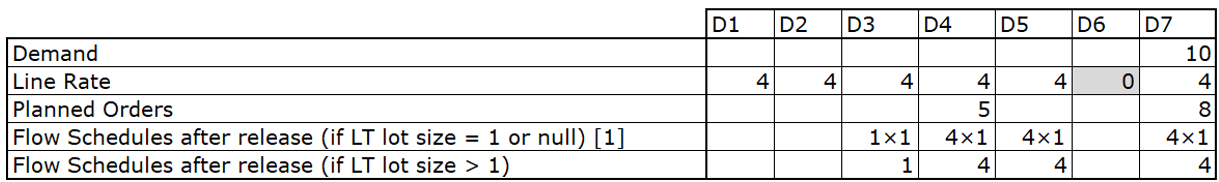

例3

最低オーダー数量= 5処理リード・タイム= 2日数

例3の計画オーダーの集計解除を示す表

[1] - この場合、フロー・スケジュールはManufacturingで1個ずつ作成されます。

Manufacturingでの再スケジュール・ロジックの詳細は、Manufacturingのこの機能の新機能に関するドキュメントを参照してください。

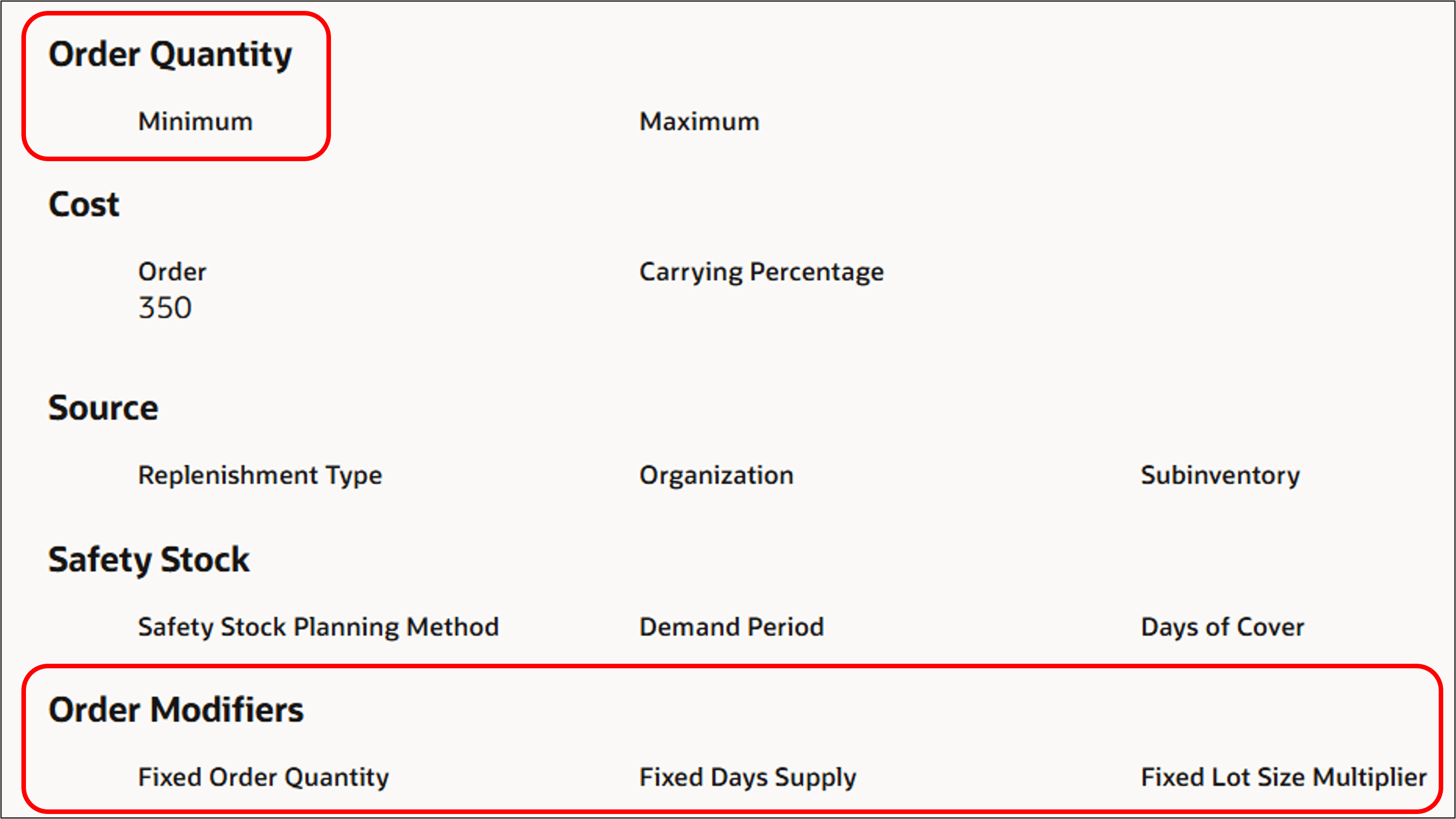

さらに、品目にオーダー・モディファイアがない場合(つまり、その4つのモディファイア属性、固定オーダー数量、固定ロット・サイズの乗数、最小オーダー数量および固定供給日数がすべて空白の場合)、フロー・スケジュールもユニット数量に対して作成されます。 ここで説明する4つのモディファイア属性は、製品管理アプリケーションのPlanningセクションで設定できます。

オーダー・モディファイア設定

ナビゲーション: 「製品管理」>「計画」>「一般計画」

リード・タイム・ロット・サイズ設定

ナビゲーション: 「製品管理」>「計画」>「MPS MRP計画」>「リード・タイム」

バック・トゥ・バック・フロー・スケジュールは、数量1で自動的に作成されます。

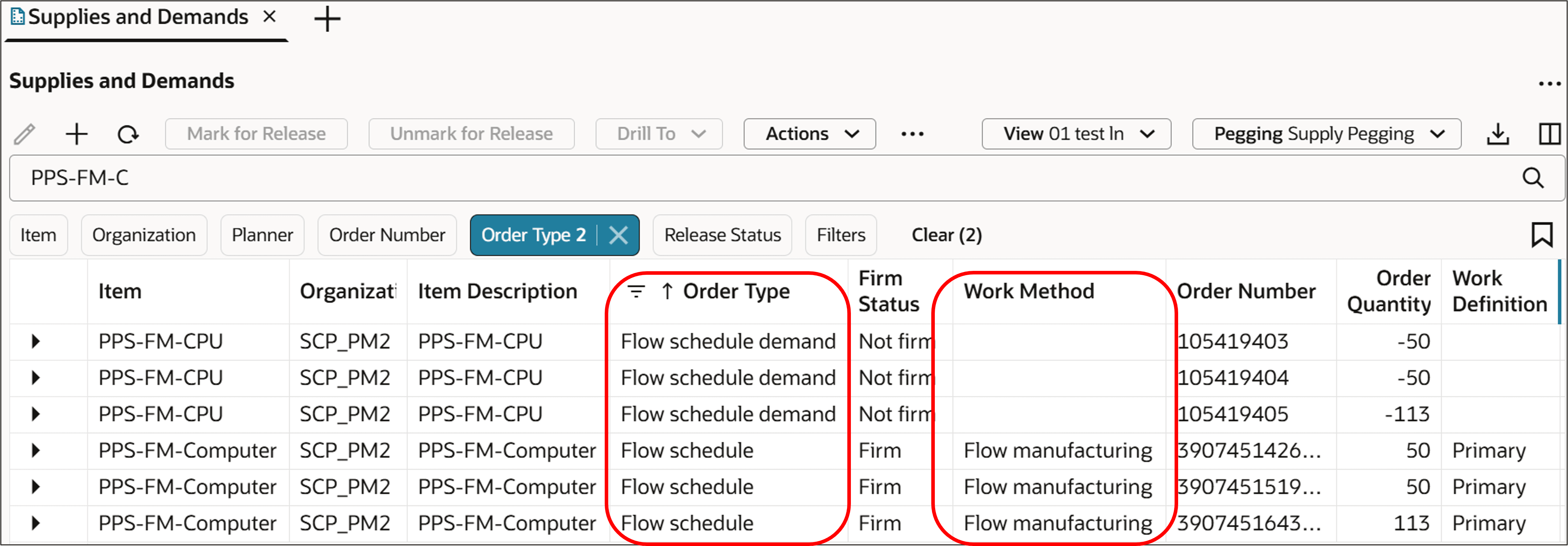

供給および需要

フロー製造のプランニングは、25Bリリースで使用可能なRedwoodユーザー・エクスペリエンスをオプト・インした顧客に対してのみサポートされます。 次の機能の一部は、クラシック(非Redwood)ユーザー・エクスペリエンスでは使用できません。

「供給および需要」表には、「フロー・スケジュール」および「フロー・スケジュール需要」という2つの新しいオーダー・タイプがあります。

また、デフォルトで表示される「作業メソッド」という新しい列もあります。 前述のように、新しい作業メソッドはフロー製造と呼ばれます。 「作業メソッド」列は、「プラン入力」でも使用できます。

「供給および需要」表

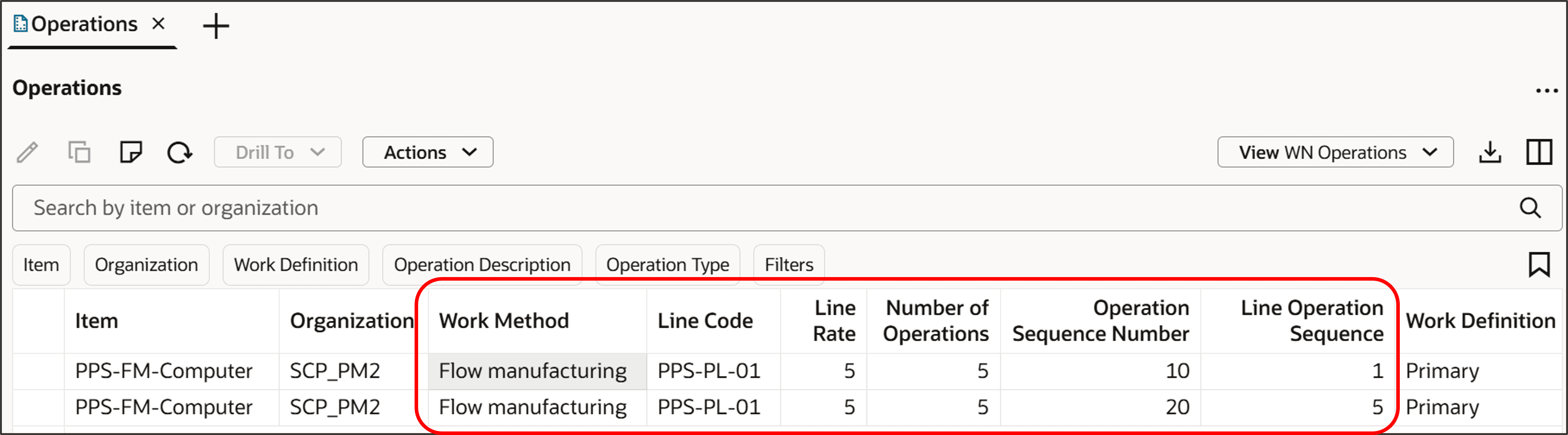

作業定義および工程リソース

「操作」表には5つの新しい列があります:

- 明細コード

- 明細レート

- 操作数

- 工程連番

- 明細工程連番

操作表

これらの列は、プラン入力でも使用できます。

工順表の名前が工程表に変更されました。

リソース

生産ラインは、作業領域とワーク・センターとは無関係に定義されます。 すべての工程(およびそのワーク・センター)に適用するために、生産ラインが作業定義ヘッダー・レベルで関連付けられているのは、作業定義のコンテキスト内のみです。

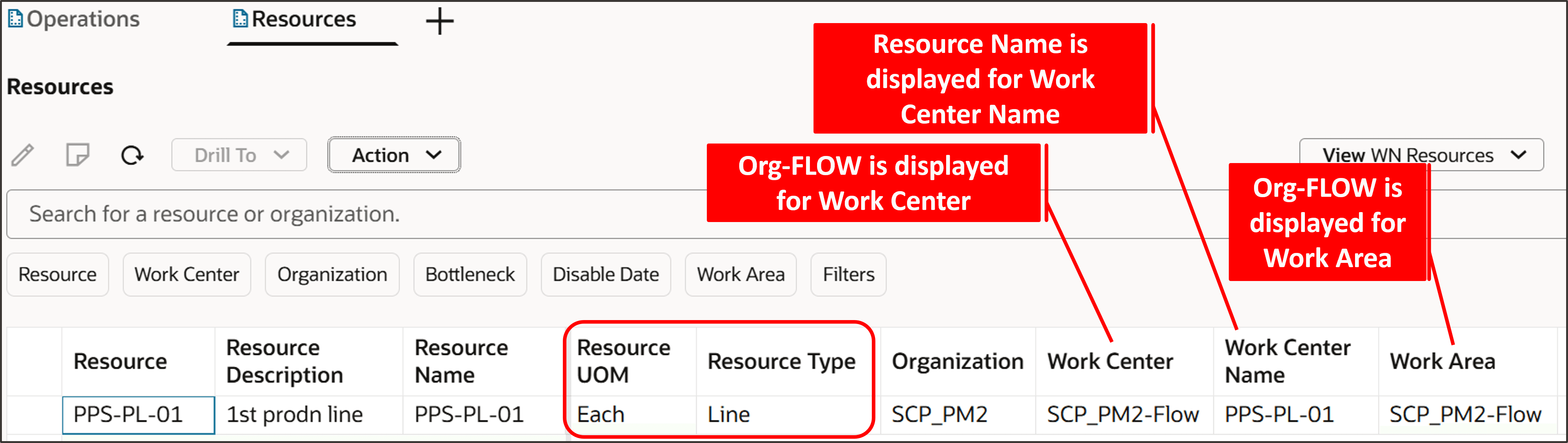

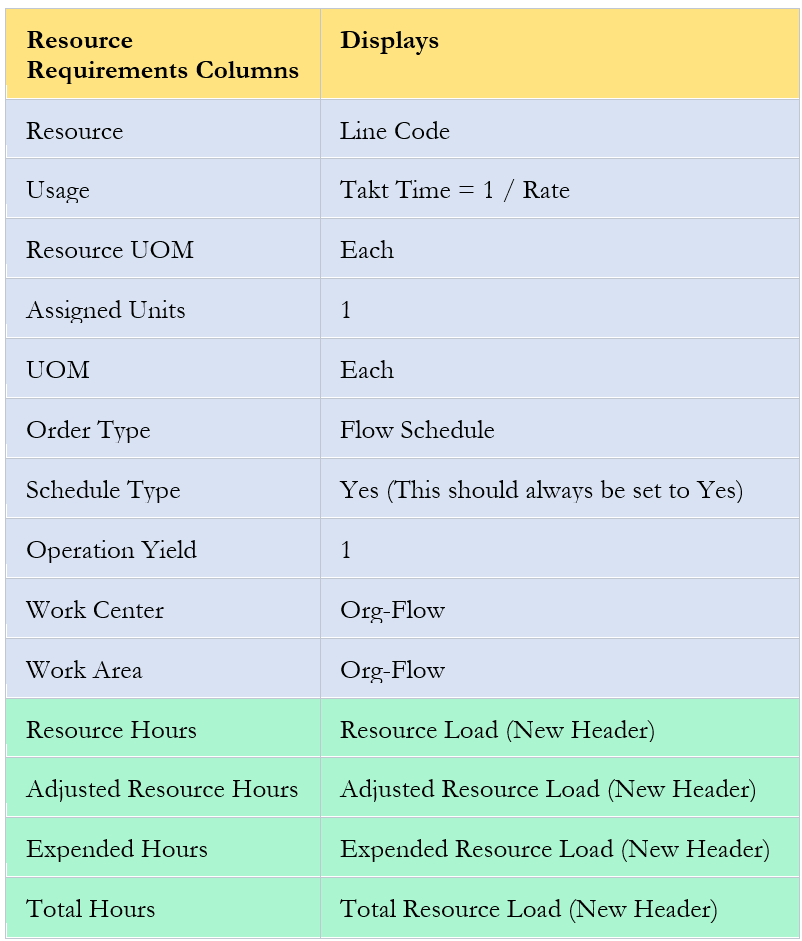

生産ラインに関連付けられた作業領域およびワーク・センターがないため、次のスクリーンショットおよび表に示すように、その作業領域およびワーク・センターはライン・リソースの組織フローとして表示されます。

リソース表

次の表は、生産ラインをリソースとしてモデル化するため、特定の列値および新しい列をまとめたものです:

フロー製造によるリソース列への影響

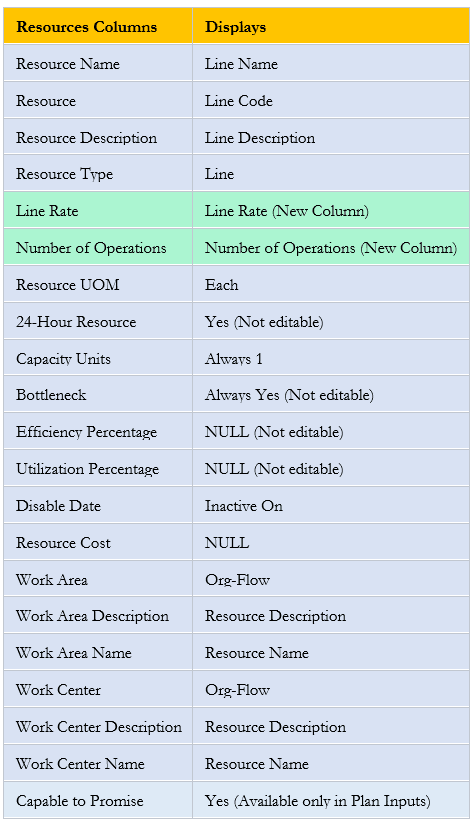

リソース・プラン

「リソース・プラン」表では、「リソース」列にライン・リソースも含まれます。

ピボット表にリソースとして表示されるフロー・ラインの場合、リソース可用性およびリソース要件のメジャーは、使用時間ではなく生産単位です。 リソース可用性メジャーは編集可能ですが、現在、明細レートの変更として再計画でこれらの編集を使用していません。 かわりに、明細レートは常にソース・システムで指定されている内容に基づきます。

リソース計画表

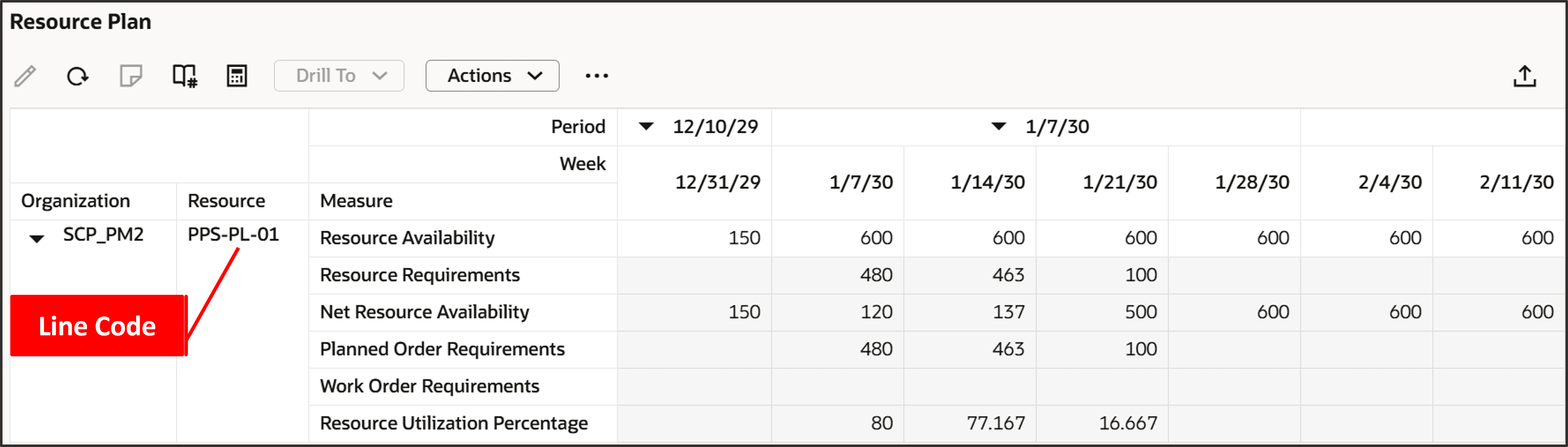

構成済リソース・プラン

リソース・プランと同様に、次の図に示すように、作業領域およびワーク・センターもライン・リソースの組織フローとして表示されます。

構成済リソース・プラン表

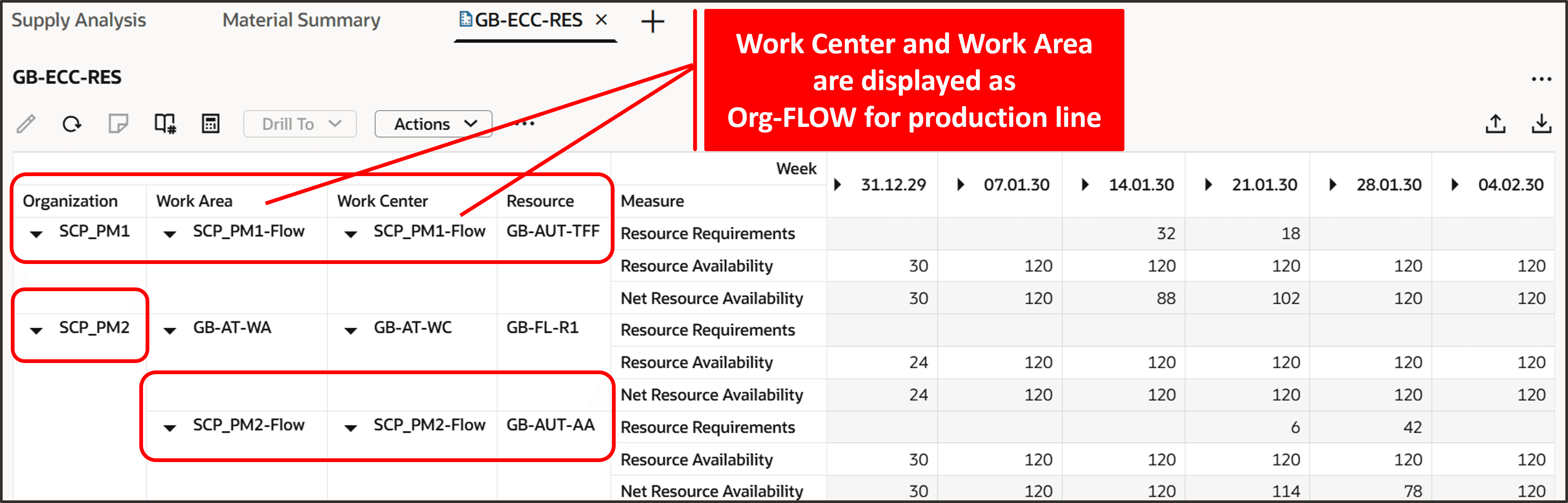

リソース所要量

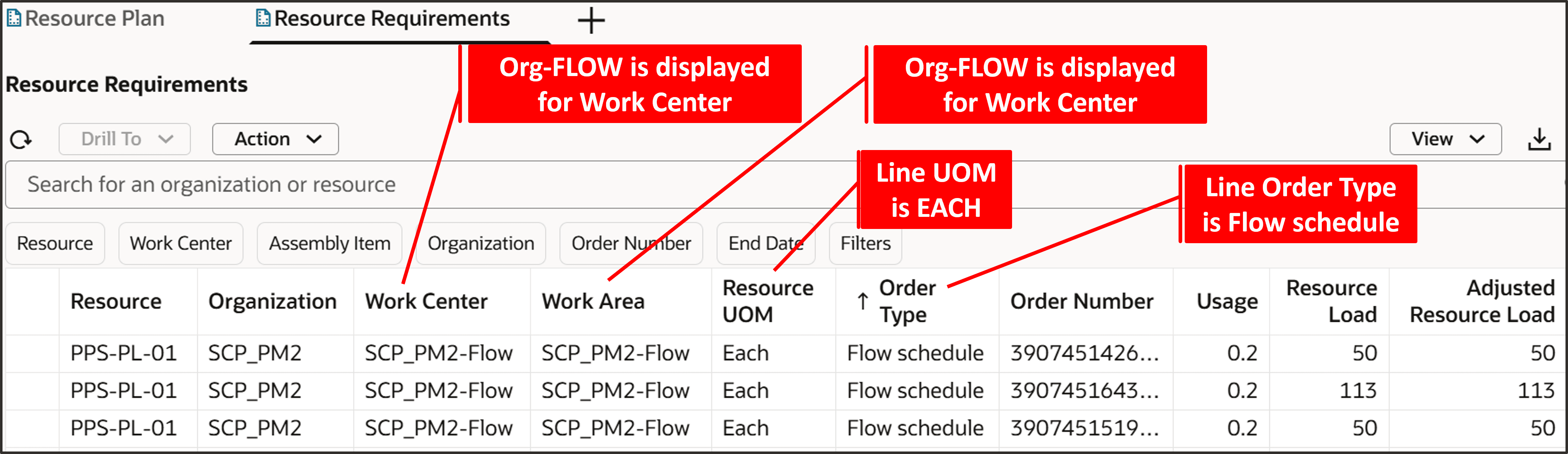

「生産資源所要量」では、次のスクリーンショットと表に示すように、作業領域とワーク・センターもライン生産資源の組織フローとして表示されます。

生産資源所要量表

次の表は、生産ラインをリソースとしてモデル化するため、特定の列値および列ヘッダーの変更をまとめたものです:

「生産資源所要量」列に対するフロー製造の影響

有効化のステップ

この機能を有効化するうえで必要な操作はありません。

ヒントと考慮事項

- このリリースでは、フロー工順工程リソースは収集されません。

- 作業メソッドがフロー製造の計画オーダーを作成する際に、プランニングでコンポーネント代替が考慮されます。 ただし、代替コンポーネントは実行システムにリリースできません。

- 製造に明示的な生産ライン原価はありません。 関連コストは、生産ラインに割り当てられたリソースの原価です。

- 平均日次需要および生産ラインの稼働時間に基づいて、システム外の生産ラインの希望のtakt時間を決定できます。 次に、システムに保存する行レート(takt時間の逆数)を決定します。

- バック・トゥ・バック・フロー・スケジュールは、数量1に対して自動的に作成されます。

- フロー製造に収縮はありません。 Planningでは、設定されている場合でも減損係数は無視されます。

- 手動予約はサポートされていません。

- 最小転送数量(MTQ)はフロー・スケジュールではサポートされていません。

- 交替は、初期フェーズにフロー・スケジュールがある品目ではサポートされていません。

- フロー・スケジュールは契約製造組織ではサポートされていません。

- プロジェクト駆動サプライ・チェーン(PDSC)は、初期フェーズにフロー・スケジュールがある品目ではサポートされていません。

アクセス要件

次の権限を含む構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- サプライ・チェーン・プランナ(ORA_MSC_SUPPLY_CHAIN_PLANNER_JOB)

- 資材プランナ(ORA_MSC_MATERIALS_PLANNER_JOB)

これらの権限は、この更新の前から使用可能でした。