本書は、既存の項の変更と、新規情報の追加に伴って、今後も引き続き更新されます。これまでの更新内容は次の表のとおりです。

| 日付 | モジュール | 機能 | ノート |

|---|---|---|---|

| 2023年12月7日 | 製造 | プログラム・パラメータの送信および自動品質検査および処分のサポートによる自動作業実行の拡張 | 文書の更新。機能の追加。 |

| 2023年12月1日 | 初版作成。 |

アイデアをお寄せください

アイデアをお寄せください

ご意見をお待ちしています。クラウド・サービスを改善する方法に関する提案がございましたら、ぜひお知らせください。Oracle Customer Connectのアイデア・ラボなど、いくつかの方法でアイデアを送信していただけます。機能名の後にこのアイコンが表示されていれば、その機能はお客様のアイデアによるものです。

フィードバックをお寄せください

本書の内容改善のため、ご意見やご提案をお待ちしております。フィードバックは、oracle_fusion_applications_help_ww_grp@oracle.comまでお送りください。

免責事項

この文書に記載された情報には、オラクルの製品開発プランに関する説明文が含まれていることがあります。オラクルの製品開発プランと、今後の製品リリースの本質および時期に対し、様々な要因が大きく影響を及ぼします。したがって、この情報はあくまで情報として提供されるものであり、マテリアルやコード、機能を提供することのコミットメント(確約)ではないため、購買決定を行う際の判断材料になさらないでください。記載されている機能の開発、リリースおよび時期については、オラクルの単独の裁量により決定されます。

この情報は、オラクルおよびその子会社や関連会社との契約を構成するものではありません。特にこの情報についてオラクルは一切の責任を負いかねます。詳細は、法律上の注意点および使用条件を参照してください。

Cloudアプリケーションで使用している機能によっては、四半期更新の直前または直後に特定のステップを実行することが必要になる場合があります。これらの更新前および更新後のステップおよび影響を受ける製品領域の詳細は、My Oracle SupportでOracle Fusion Cloud SCM: Performing Your Quarterly Update (文書ID 2337485.1)を参照してください。

Oracle Cloudアプリケーションは、四半期ごとに新しい更新を提供します。つまり、ビジネスの効率的かつ効果的な管理に役立つ新しい機能を3か月ごとに受け取ります。一部の機能は使用可能な状態でされ、エンド・ユーザーが即時に使用できます。その他の機能はすぐ使用できない状態で提供され、使用可能にするために処理を実行する必要があります。すぐ使用できない状態で提供される機能は、次の権限を使用して、次の指示に従ってエンド・ユーザーに対してアクティブ化できます。

- アプリケーション・オファリングのレビュー(ASM_REVIEW_APPLICATIONS_OFFERINGS_PRIV)

- Oracle Fusion Applicationsオファリングの構成(ASM_CONFIGURE_OFFERING_PRIV)

新機能をオプトインする方法を次に示します。

- 「ナビゲータ」→「自分の企業」→「新機能」をクリックします。

- 「機能概要」ページで、オファリングを選択し、そのオファリングに固有の新機能をレビューします。または、デフォルト選択の「すべての使用可能オファリング」をそのまま使用して、すべてのオファリングの新機能をレビューできます。

- 「新機能」タブで、新機能をレビューし、「使用可能」列で機能のオプトイン・ステータスを確認します。機能がすでに使用可能な場合は、チェック・マークが表示されます。それ以外の場合は、機能を使用可能にするアイコンが表示されます。

- 「使用可能」列のアイコンをクリックし、ステップを完了して機能を使用可能にします。

「新機能」作業領域に表示されない機能のオプトインが必要になる場合があります。オプトインする方法を次に示します。

- 「ナビゲータ」→「自分の企業」→「オファリング」をクリックします。

- 「オファリング」ページでオファリングを選択し、「オプトイン機能」をクリックします。

- 「オプトイン」ページで、オファリングまたは機能が含まれている機能領域の「機能の編集」(鉛筆)アイコンをクリックします。

- 「機能の編集」ページで、ステップを完了して機能を使用可能にします。

オファリングの新機能をオプトインする方法の詳細および詳細な手順は、オファリングの構成を参照してください。

オプト・イン失効

オプト・インを介して無効化された状態で提供される機能は、将来の更新で自動的に有効化される場合があります。これはオプト・イン失効と呼ばれます。クラウド・サービスにオプト・イン失効がある場合、このドキュメントに関連タブが表示されます。このタブをクリックすると、最初に機能が無効状態で提供されたのはいつか、そしてこの機能のオプト・インがいつ失効し、自動で使用可能となる見込みかが表示されます。ここをクリックして、すべてのOracle Cloudアプリケーションのオプト・インが失効した機能を確認することもできます。

列の定義:

レポート = 新規または変更され、Oracleで提供される、実行準備が完了したレポート。

UIまたはプロセスベース: 小規模 = これらのUIまたはプロセスベースの機能は通常、フィールド、検証またはプログラムの小さな変更で構成されています。したがって、ユーザーに対する潜在的な影響は最小になります。

UIまたはプロセスベース: 大規模* = これらのUIまたはプロセスベースの機能は、より複雑に設計されています。したがって、ユーザーに対する潜在的な影響は高くなります。

すぐ使用できない状態で提供される機能 = エンド・ユーザーがこれらの機能を使用できるようにするには、処理が必要です。これらの機能は無効化されており、有効にするかどうかとその時期は自分で選択します。たとえば、a)新しいまたは拡張されたBIサブジェクト領域はまずレポートに組み込む必要があり、b)新しいWebサービスを利用するには統合が必要で、c)機能にアクセスできるようにするにはまずユーザー・ロールに割り当てる必要があります。

| エンド・ユーザーがすぐに使用可能 レポートおよび小規模なUIまたはプロセスベースの新機能は、更新後のユーザーに対する影響を最小限に抑えます。したがって、顧客受入テストでは、大規模UIまたはプロセスベース*の新機能に焦点を当てる必要があります。 |

エンド・ユーザーが使用する前に顧客による処理が必要 これらの機能を使用するために、膨大な作業は不要です。選択的に使用するよう選択すると、テストおよびロールアウトのタイミングを設定できます。 |

|||||

|---|---|---|---|---|---|---|

| 機能 |

レポート |

UIまたは |

UIまたは |

|

||

サプライ・チェーン・オーケストレーションでの供給または需要の更新後の処理の改善

供給の一部のみが使用可能な場合でも、転送オーダーまたは購買オーダーでオープンのままの数量を手動で削減または取り消せます。これらの調整をすると発生する可能性のあるエラーが減ります。出荷許容範囲内だが要求した数量未満である転送オーダーがOracle Inventory ManagementでクローズされたときにOracle Order Managementに知らせます。この機能は、バック・トゥ・バック・フローで使用してください。

Oracle Supply Chain Orchestrationが1つの転送オーダーをクローズしたが、オープンのままの他の転送オーダーが供給オーダーにある場合に、履行システムから取得する応答を管理します。単一の供給オーダーに複数の転送明細がある可能性がある場合は、この機能を社内資材転送とともに使用します。

供給や需要に変更が必要な場合に、エラーおよびユーザーとのやり取りが減ります。

有効化のステップ

この機能を有効にするには、オプト・インUIを使用します。手順は、この文書の「新機能のオプションの取込み」の項を参照してください。

オファリング: 製造およびサプライ・チェーン資材管理 オプションではなくなった開始バージョン: 更新24B

主なリソース

アクセス要件

この機能は、販売オーダーを作成および送信できるすべての権限で使用できます。

次の権限を含む構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- オーダーの開始(FOM_CREATE_ORDER_PRIV)

- オーダーの発行(FOM_SUBMIT_ORDER_PRIV)

これらの権限を含む構成済ジョブ・ロールが割り当てられており、「供給オーケストレーション」作業領域で供給オーダーを作成できるユーザーは、この機能の他の部分にアクセスできます。

- 供給要求の作成(DOS_CREATE_SUPPLY_REQUEST)

- 供給明細詳細の表示(DOS_VIEW_SUPPLY_LINE_DETAILS)

バック・トゥ・バック・フローで出荷日を変更する際の後処理日数の追加

販売オーダーの予定出荷日を変更するときに、供給の要求搬送日に後処理日数を追加します。この機能を使用すると、バック・トゥ・バック・フローで出荷日を確実に守ることができます。

仕組み:

- 販売オーダーの予定出荷日を更新してから、スケジューリングおよび履行のために販売オーダーを送信します。

- Oracle Global Order Promisingで予定出荷日が計算され、販売オーダーが更新されます。品目が倉庫に到着したときに出荷倉庫で後処理が必要になるため、納期回答で後処理日数が予定出荷日に追加されます。

- Oracle Order Managementが、要求搬送日の更新をOracle Supply Chain Orchestrationに送信します。要求搬送日には後処理日数が含まれています。

- 予定出荷日から後処理日数を減算してサプライ・チェーン・オーケストレーションに送信する推奨要求搬送日が納期回答で計算されるため、サプライ・チェーン・オーケストレーションにより供給を倉庫に準備できます。次に、品目を顧客に出荷する前に、倉庫マネージャが後処理アクティビティを実行できます。たとえば、予定出荷日が11月30日で、後処理日数が5の場合、納期回答では要求搬送日として11月25日が推奨されます。

- サプライ・チェーン・オーケストレーションは、グローバル・オーダー納期回答の推奨要求搬送日を取得して、、Oracle Manufacturingなどのダウンストリーム・アプリケーションに更新を送信します。

有効化のステップ

この機能を有効にするには、オプト・インUIを使用します。手順は、この文書の「新機能のオプションの取込み」の項を参照してください。

オファリング: 製造およびサプライ・チェーン資材管理 オプションでなくなるバージョン: 更新24C

主なリソース

アクセス要件

次の権限を含む構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- 供給オーダー・インタフェースの処理(DOS_PROCESS_SUPPLY_ORDER_INTERFACE_PRIV)

- 供給オーダーの表示(DOS_VIEW_SUPPLY_ORDERS_PRIV)

- 供給要求例外の管理(DOS_MANAGE_SUPPLY_REQUEST_EXCEPTIONS_PRIV)

- 供給オーダー例外およびステータスの表示(DOS_VIEW_SUPPLY_ORDER_EXCEPTIONS_AND_STATUS_PRIV)

これらの権限は、この更新の前から使用可能でした。

製造業者には、Oracle Quality Managementの製品を他のアプリケーションやシステムと容易に統合する方法が必要です。これにより、リアルタイムのデータ交換と処理ルールの自動実行が保証されます。Oracle Quality Inspectionでは、ユーザー・インタフェースからの検査処理ルールの実行がすでにサポートされています。現在は、検査処理RESTサービスを使用して検査処理ルールをシームレスに実行できるようになりました。これにより、検査プロセスの俊敏性、柔軟性および自動化が促進されます。

たとえば、RESTリソースを使用してモバイル・デバイスまたは機材をOracle Quality Inspectionに統合して結果値を渡すと、結果値が仕様制限の範囲外であれば品質問題が自動的に作成されます。

RESTサービスを介して処理ルールを実行すると、次のことができます:

- 機材や他の機械設備とのサードパーティ統合のための自動化ハンドシェイクを強化する

- 手動作業の削減、エラーの削減、効率性の向上をコスト削減につなげる

有効化のステップ

REST APIガイドのRESTサービス定義をレビューして活用します(Oracle Help Center→関心のあるアプリケーション・サービス領域→APIおよびスキーマからアクセス可能)。OracleのRESTサービスを初めて利用する場合は、クイック・スタートに関する項から開始してください。

ヒントと考慮事項

- その処理が以前に実行された後に検査処理RESTリソースがコールされた場合に、ルールがある場合は、すべてのルールが再度実行されます。

- トリガーされた検査処理に関する情報は削除できません。

- 検査処理レコードの作成はルールの実行によってのみサポートされており、レコードを直接作成または変更することはできません。

- RESTリソースを使用して検査プラン処理ルールを実行できますが、RESTリソースを使用して検査プランの処理ルールを作成することはできません。

- Visual Builder Cloud Service Add-in for ExcelをRESTサービスとともに使用して、検査プラン処理ルールを実行し、実行した処理に関する情報を取得できます。

アクセス要件

この機能にアクセスするには、次の権限を使用します:

- 検査結果の編集

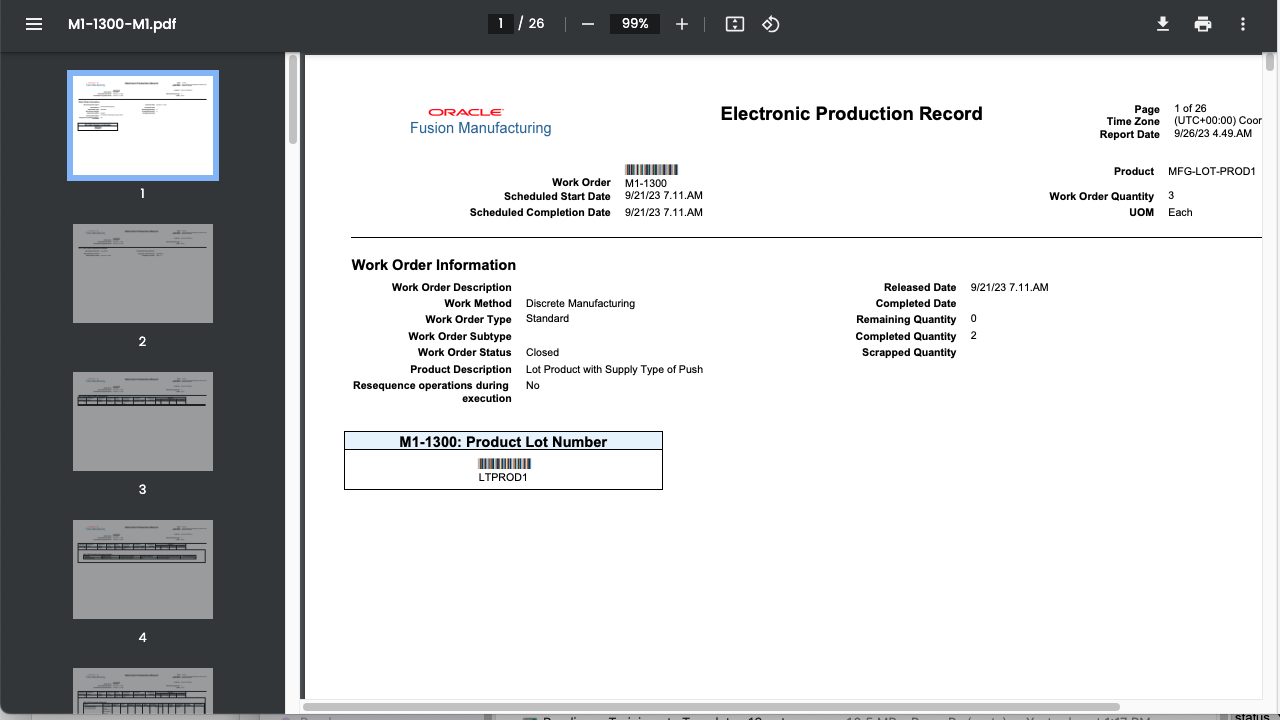

すべての業界の製造業者で、規制やトレーサビリティの目的で、自社製品の製造記録を簡単にアクセスできるデジタル形式で提供することが求められることが増えています。電子生産レコード(EPR)を使用すると、製品の完全な作業オーダーおよび品質履歴が単一の監査可能なレコードに要約された文書を生成できます。この文書には、入力資材のロットおよびシリアル情報を含む、計画および製造された製品情報が含まれています。また、製造管理および品質管理に関する基準(GMP)にとって重要なビジネス・トランザクションについては、受入検査、プロセス間検査および最終検査の品質結果だけでなく、非適合、是正措置および予防措置、使用機材および電子署名も含まれます。

この更新では、次のタスクを実行できます:

- 完了またはクローズ済作業オーダーのEPRレポートを生成する。

- 次の内容のEPRレポートをPDF形式で生成する:

- 作業オーダー詳細、作業定義詳細、工程、資材およびリソース

- バック・フラッシュおよびインライン検査がある工程完了

- シリアルおよびロット詳細がある製品

- シリアルおよびロット詳細がある出庫済資材

- 賦課される作業および機材リソース

- アドホック検査

- 外注加工またはサプライヤ工程に対して実行された検査

- 作業オーダーに対して直接調達された購買品目の検査

- 生産例外およびクローズ

- 前のイベントの電子署名(有効な場合)

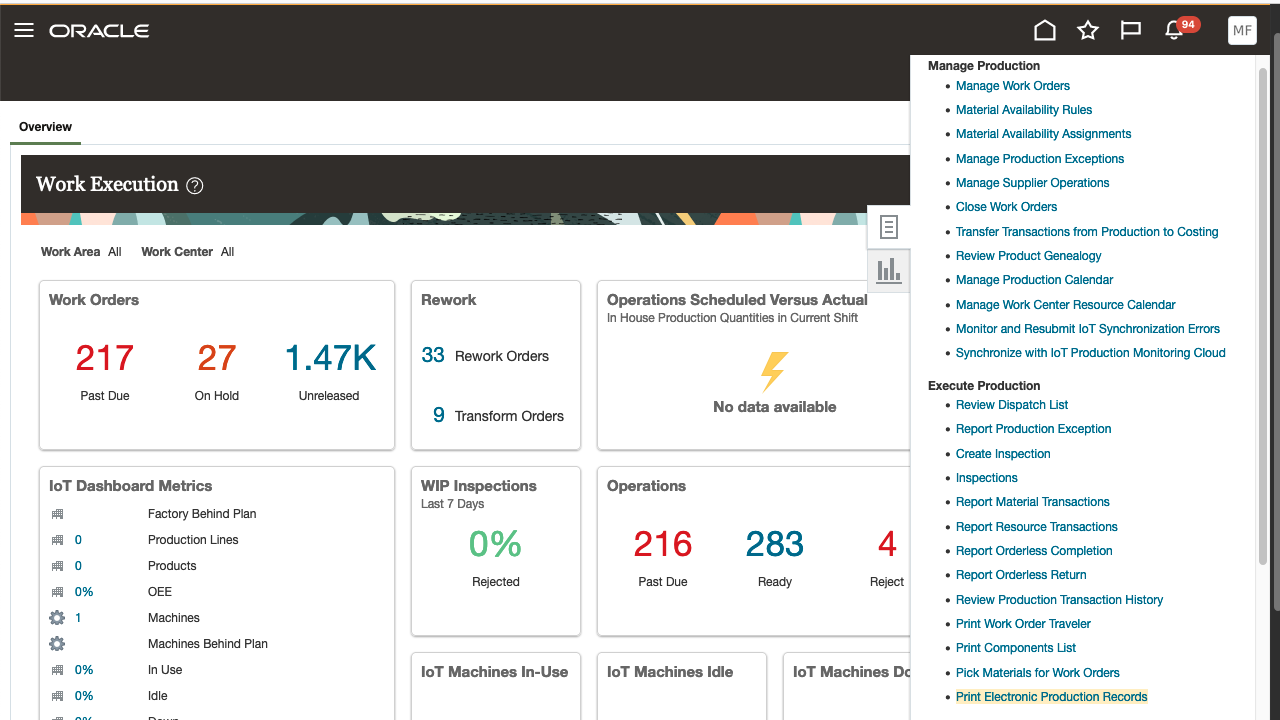

次に示すように、「製造作業実行」タスク・リストから1つ以上の作業オーダーに対するEPR文書を生成できます。

「製造作業実行」タスク・リストの「電子生産レコードの印刷」タスク

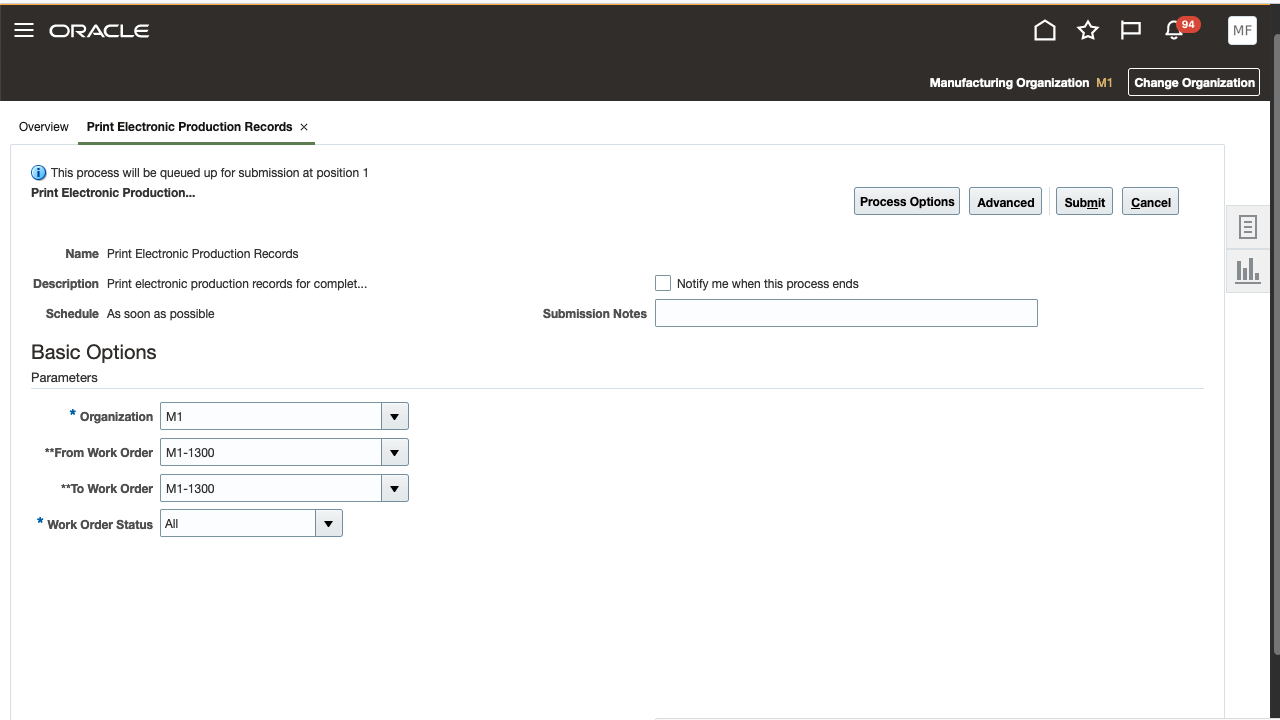

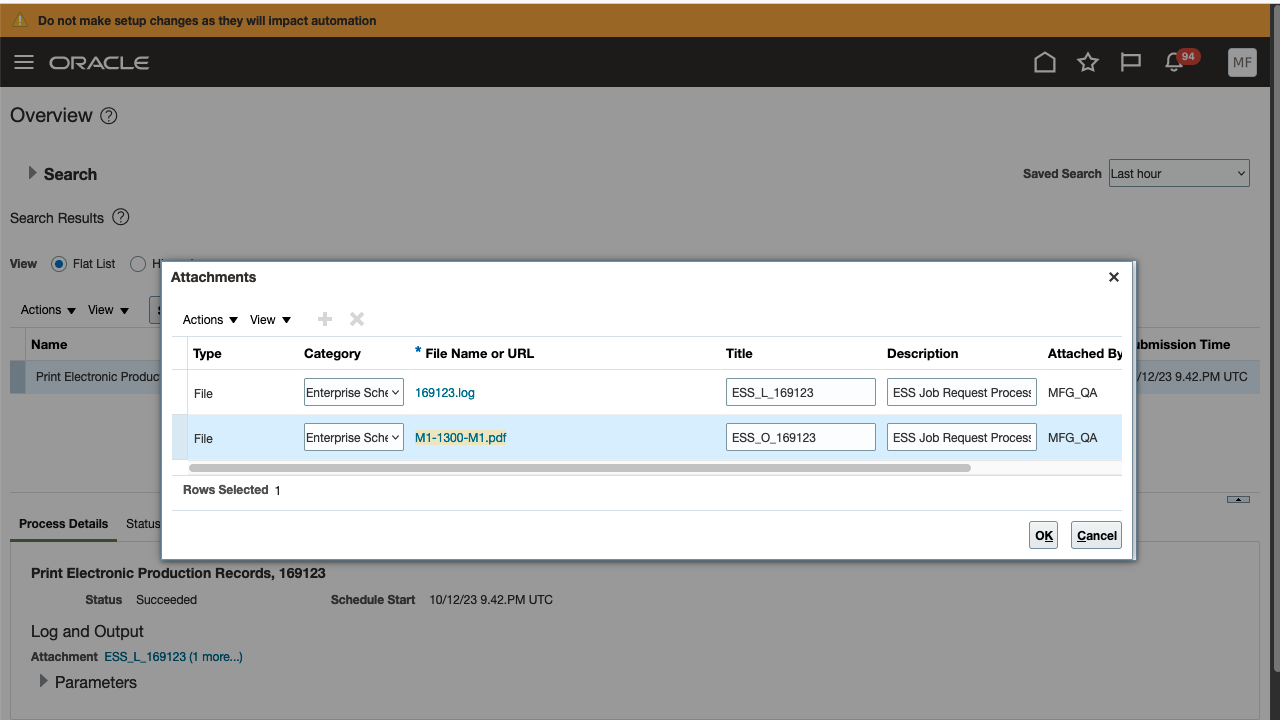

電子生産レコードの生成を要求し、要求に対して生成された文書を「ツール」の「スケジュール済プロセス」ページに表示することもできます。

各作業オーダーに対してPDF文書として生成されたEPR

EPRを迅速に作成すると、必要不可欠な作業オーダー情報をより効率的かつ合理的に照合して、製品の適合性に関するコンプライアンス文書作成プロセスを強化して、監査証跡とトレーサビリティを確保できます。

- 事務処理エラーに関連するリスクを減らし、規制監査時に提示する文書の完全性と正確性を確保できます。

- エラーのないデータをすぐに利用できるので、監査プロセスに非常に役立ち、シームレスかつ信頼性の高いトレーサビリティを確保できます。

- 非規制産業の製造業者の場合、EPRは製品の受入記録をすばやく参照できる統合レポートになります。

有効化のステップ

この機能を有効にするために何もする必要はありません。

ヒントと考慮事項

- 現在、電子生産レコード(EPR)に対する電子署名を取得することはできません。

- 電子生産レコードはテンプレートを変更できる拡張可能なレポートで、Oracle Business Intelligence Publisher (BIP)を使用して生成します。

- BIP機能の知識があれば、管理者がこのレポートのブランド・ロゴ、スタイル設定およびレイアウトをパーソナライズして、ビジネス・ニーズを満たすようにさらに拡張できます。

主なリソース

- このレポートを拡張するために利用できるOracle Business Intelligence Publisherの機能の詳細は、製品ドキュメントを参照してください。

アクセス要件

次の権限を含む構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- 電子生産レコードの印刷(WIP_PRINT_ELECTRONIC_PRODUCTION_RECORDS_PRIV)

この権限はこの更新より前に使用可能でした。

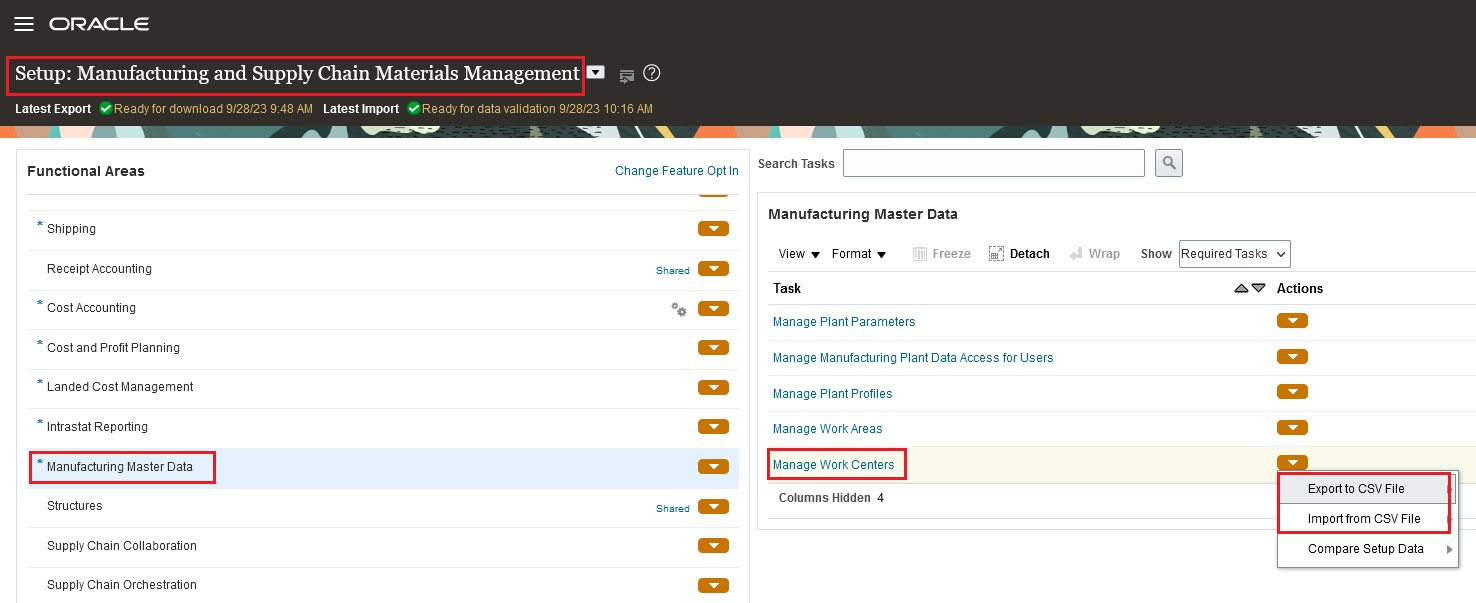

「設定および保守」作業領域での工場カレンダ・シフトのワーク・センター・リソース・ユニットのエクスポートおよびインポート

この更新より前は、ワーク・センター・リソース・ユニット割付の設定データを移行するために、テスト環境と本番環境に正確なコピーが存在することを確認するために手動のデータ入力が必要でした。現在は、工場カレンダに基づく各シフトで使用可能なワーク・センター・リソース・ユニット数をエクスポートおよびインポートできるようになりました。この設定データのエクスポートおよびインポート・プロセスの進捗をモニターし、プロセス結果をレビューしてエラーや警告に対処することもできます。

機能設定マネージャ(FSM) - ワーク・センターの管理 - エクスポートとインポートの処理

機能設定マネージャのエクスポート機能を使用すると、ワーク・センター・リソースの詳細とリソースのシフト・ユニットをエクスポートできます。その後、新しいリソースを追加し、機能設定マネージャのインポート機能を使用して、既存および新しく追加したリソースのリソース・シフト・ユニットをインポートできます。エクスポートおよびインポート処理はCSVファイルを使用して管理されます。リソースのシフト・ユニットは、工場カレンダのみに従ってワーク・センターに対して管理されています。

工場カレンダのシフトで割り付けられたワーク・センターのリソース・ユニット設定のエクスポートおよびインポート・プロセスにより、データ移行プロセスを自動化しやすくなります。その結果、テスト環境と本番環境の間でレプリケートして同じデータが存在することを確認する時間が短縮されます。

有効化のステップ

この機能を有効にするために何もする必要はありません。

ヒントと考慮事項

- 推奨されるベスト・プラクティスに基づいて、移行のための環境を準備できます。設定データをテストから本番に移行するためのベスト・プラクティスに関するユーザー文書を参照してください。

- 「ワーク・センター・リソース可用性の編集」ページまたはワーク・センター・リソースのシフトREST APIを使用して、各シフトのワーク・センターで使用可能なリソース・ユニットを割り当てて変更できます。詳細は、ユーザー文書: シフトへのリソース・ユニットの割当方法およびOracle Fusion Cloud SCMのREST APIの文書を参照してください。

- 工場カレンダを上書きするワーク・センター・カレンダのリソース・シフト・データはエクスポートまたはインポートできません。

主なリソース

- 「「設定および保守」作業領域での工場カレンダ・シフトのワーク・センター・リソース・ユニットのエクスポートおよびインポート」のユーザー・デモを参照してください。

アクセス要件

次の権限を含む構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- ファイルのインポートおよびエクスポートの管理(FND_MANAGE_FILE_IMPORT_AND_EXPORT_PRIV)

- サービスによる製造工場設定データの管理(WIS_MANAGE_MFG_PLANT_SETUP_SERVICE_PRIV)

これらの権限は、この更新の前から使用可能でした。

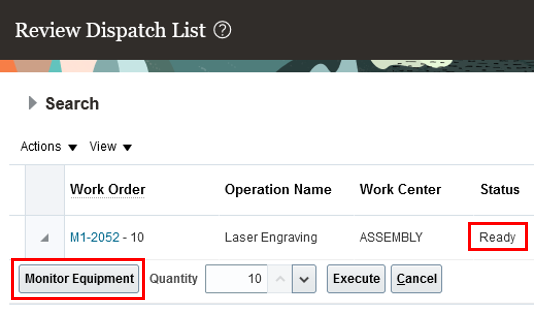

自動化機材データをリアルタイムでモニターするための作業手配リストからIoTデジタル・ツインへのナビゲート

製造実行時にIoT通信経由でリアルタイムのセンサー・データをモニターすれば、処理中の作業と接続された機材のパフォーマンスを明確に把握できます。この更新により、自動化機材のリアルタイム・ステータスおよび工程の実行中に生成されたデータをモニターできるようになりました。「作業手配リストのレビュー」ページから、Oracle IoT Intelligent Applicationsの一部であるOracle Production Monitoringの機材のデジタル・ツイン・ビューにナビゲートできます。このナビゲーションは、準備完了および処理中の作業手配ステータスの数量がある作業オーダー工程で使用できます。次のスクリーンショットに示すように、「機材のモニター」ボタンをクリックすれば、Oracle Production Monitoringの機材のデジタル・ツイン・ビューにナビゲートできます:

IoT生産モニタリングの自動化機材のデジタル・ツイン・ビューに移動するための「機材のモニター」ボタン

IoTデジタル・ツイン・ビューでは、作業オーダー工程の開始および完了情報をリアルタイムに表示して、対応する作業オーダー工程の自動化機材からのテレメトリ・データをモニターできます。また、自動化機材が現在使用可能かビジーかを見極めて新しい作業オーダーの実行を開始できます。

「作業手配リストのレビュー」ページからIoTデジタル・ツイン・ビューに直接移動できるため、作業オーダー実行ステータスおよび機材のパフォーマンスに関する情報を取得するために、オペレータが複数の画面を切り替える時間を節約できます。

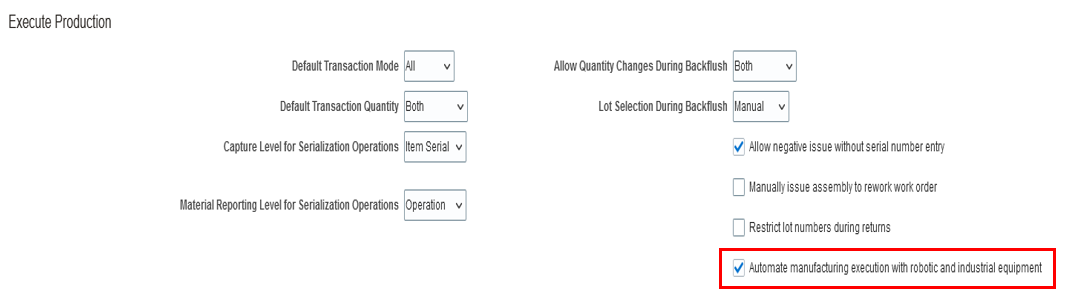

有効化のステップ

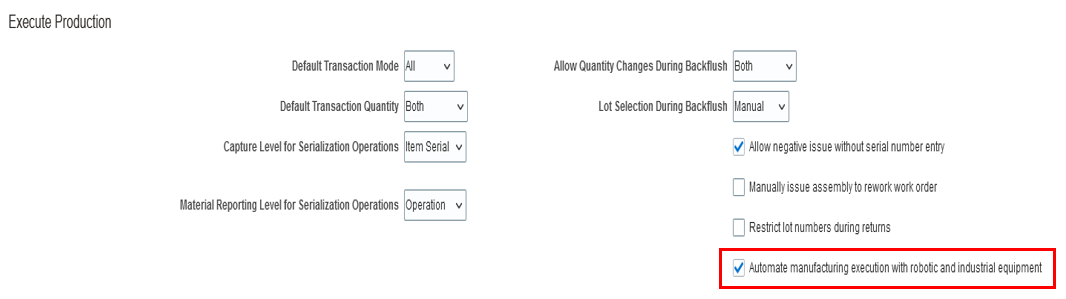

「IoT生産モニタリングとの同期使用可能」工場パラメータと「ロボットおよび工業機材を使用した製造実行の自動化」パラメータを有効にして、この機能を使用可能にします。

ロボット機材および産業機材との双方向通信による自動製造実行の工場パラメータ

主なリソース

- 「自動化機材データをリアルタイムでモニターするための作業手配リストからIoTデジタル・ツインへのナビゲート」のレディネス・トレーニングを参照してください。

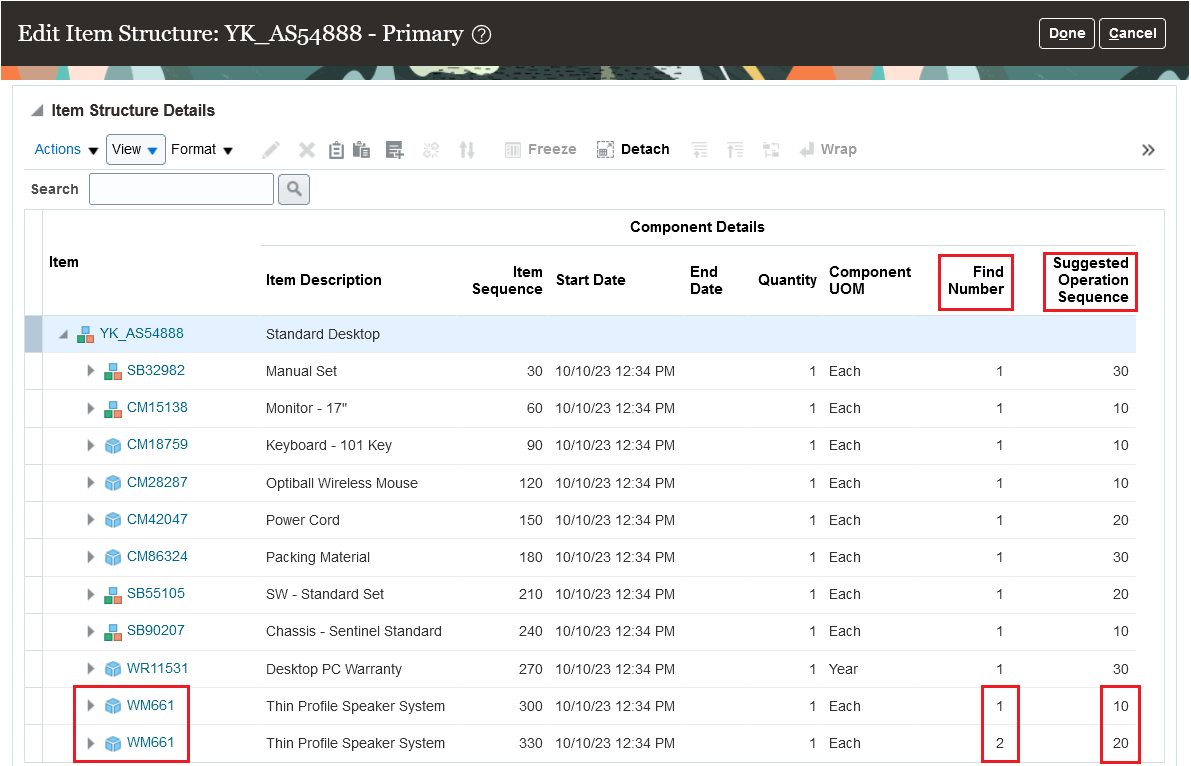

製造作業定義の品目構成コンポーネントの「検索番号」および「提示工程連番」の表示

この更新より前は、製品設計エンジニアが、単一レベルの品目構成で、製品ごとに必要なコンポーネントとその合計数量を追加できました。その後、製造エンジニアは、コンポーネントが複数の工程で必要かどうかを判断し、製品の作業定義の各工程に数量の一部を割り当てることができました。この複数ステップのプロセスでは、複数の工程にまたがるコンポーネント分割を実装し、コンポーネントに対する数量変更を後で同期するために手動調整が必要になります。

現在は、標準品目構成でコンポーネントの特定のインスタンスを一意に識別する検索番号とその提示工程連番を表示できるので、作業定義工程にコンポーネントを割り当てやすくなりました。検索番号を使用すると、同じコンポーネントを品目構成で繰り返し使用できるので、製造作業定義でコンポーネントを分割する必要がなくなります。提示工程連番により、製品設計エンジニアの工程連番に関する推奨事項を製造エンジニアが表示できます。たとえば、左側のスピーカと右側のスピーカを使用して、デスクトップ・コンピュータが作成されるとします。製品設計エンジニアは、スピーカを品目構成に2回追加し、一意の検索番号と、スピーカのインスタンスごとに同じまたは異なる提示工程連番を指定します。

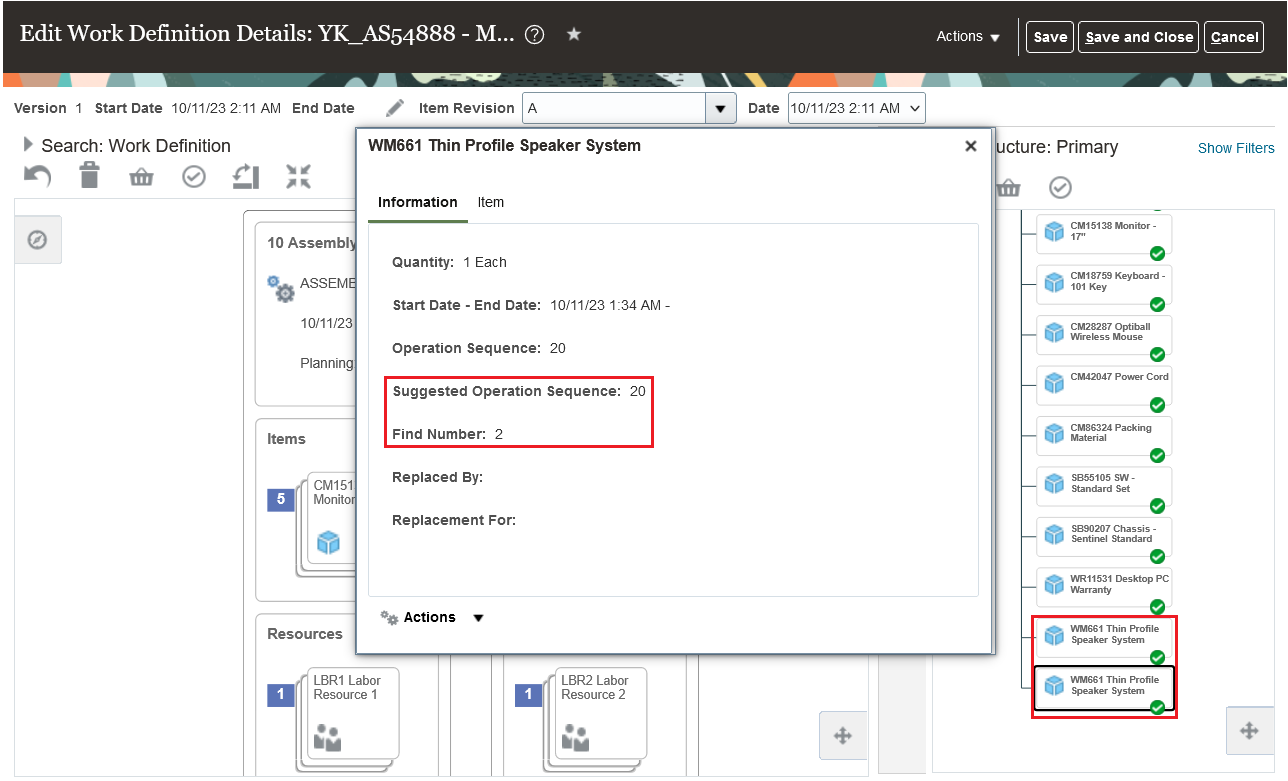

次に、一意の検索番号と提示工程連番が指定されたコンポーネントWM661の薄型スピーカ・システムが品目構成で繰り返されている「品目構成の編集」ページのスクリーンショットを示します。

品目構成の検索番号および提示工程連番

「作業定義詳細の編集」ページで、選択した品目構成コンポーネントをダブルクリックまたは右クリックすれば、「品目情報」ダイアログが開いて検索番号および提示工程連番を表示できます。「工程品目の割当」および「工程品目の編集」ダイアログで、品目構成コンポーネントの検索番号を表示することもできます。

次に、検索番号および提示工程連番が表示されたコンポーネントWM661の薄型スピーカ・システムの品目情報ダイアログのスクリーンショットを示します。

品目情報ダイアログの検索番号および提示工程連番

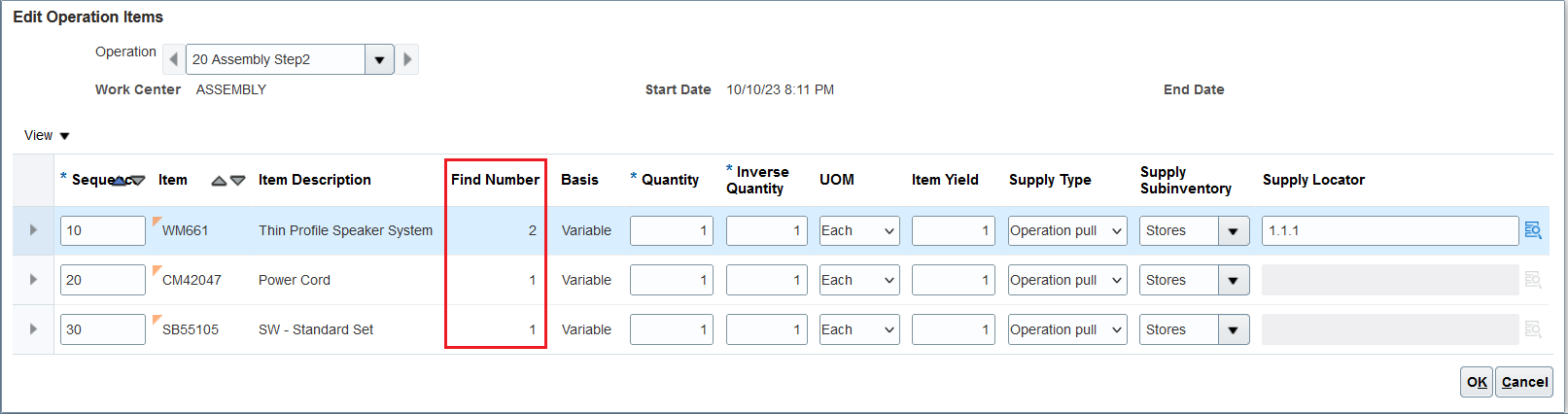

次に、作業定義工程品目の検索番号が表示された「工程品目の編集」ダイアログのスクリーンショットを示します。

「工程品目の編集」ダイアログの検索番号

変更管理のシナリオで、「作業定義に対する品目構成変更の処理」スケジュール済プロセスを実行すれば、品目構成コンポーネントの提示工程連番に対する更新を、影響を受ける作業定義と同期できます。ただし、コンポーネントが品目構成に保存された後は、検索番号を更新できません。作業定義で表示すると、検索番号と提示工程連番の両方が読取り専用フィールドになります。

Application Desktop Framework Desktop Integration (ADFdi)の変更:

ショップ型製造作業定義の工程品目を作成または更新するときに、「検索番号」列と「提示工程連番」列が次のワークシートに追加されました:

- 標準組立品の工程品目

- ATOモデルの工程品目

- 工程品目 - 複数レベルATO

品目構成で複数回繰り返されるコンポーネントをADFdiを使用して作業定義工程に割り当てるには、検索を実行し、検索結果で返される一意の検索番号を使用して品目を割り当てる必要があります。工程割当が正確であれば提示工程連番を工程連番フィールドにコピーすることも、品目の正しい工程連番を入力することもできます。

ファイルベース・データ・インポート(FBDI)の変更:

ショップ型製造またはプロセス製造の作業定義の工程品目をインポートするときに、FBDI作業定義テンプレートの次のワークシートに「検索番号」列が追加されました:

- テンプレート: WorkDefinitionTemplate.xlsm

- 作業定義工程品目 - 標準品目

- 作業定義工程品目 - ATOモデル

- テンプレート: ProcessWorkDefinitionTemplate.xlsm

- 作業定義工程品目

品目構成で複数回繰り返されるコンポーネントをFBDIを使用して作業定義工程に割り当てるには、工程連番および資材連番に加えて、品目の検索番号を指定する必要があります。それ以外の場合、検索番号はオプションのフィールドです。 24Aにアップグレードした後、最新のテンプレートを使用してください。

REST APIの変更:

ショップ型製造またはプロセス製造の作業定義の作成時に、「検索番号」属性が作業定義要求REST APIに追加されました。品目構成で複数回繰り返されるコンポーネントをRESTを使用して作業定義工程に割り当てるには、工程連番および資材連番に加えて、品目の検索番号を指定する必要があります。それ以外の場合、検索番号はオプションのフィールドです。

検索番号と提示工程連番を使用すると、製品開発と製造エンジニアリングの間の調整を合理化し、生産の資材要件をより正確にモデル化し、計画、生産および原価計算で使用する作業定義をより迅速に完了できます。

有効化のステップ

この機能を有効にするために何もする必要はありません。

ヒントと考慮事項

- 製品ライフサイクル管理では、品目構成のコンポーネントに対して次のフィールドを指定できます:

- 検索番号は必須フィールドです。コンポーネントを保存した後は、品目構成の検索番号を更新できません。

- 品目構成タイプがモデルまたはオプション区分の場合は、検索番号を使用してコンポーネントを複数回追加できません。

- 提示工程連番はオプション・フィールドで、デフォルトでは空白になります。

- 品目構成の提示工程連番は、構成部品を保存した後に更新でき、製造エンジニアとのコラボレーション時に製品作成の工程の順序を把握できます。

- 製造では、検索番号と提示工程連番の両方が読取り専用フィールドです。

- 作業定義の割当済コンポーネントの工程連番を後で変更しても、品目構成の提示工程連番に自動的には同期化されません。

- 品目構成コンポーネントの検索番号および提示工程連番は作業オーダーに表示できません。現時点では、検索番号が異なり、工程の基準タイプが同じコンポーネントの数量が作業オーダーの作成時に集計されます。

- 製品ライフサイクル管理の「構成コンポーネントに対する「検索番号」および「提示工程連番」の追加」機能にオプト・インするかどうかに関係なく、製造ではこの機能を無効にできません。

主なリソース

- 「構成コンポーネントに対する「検索番号」および「提示工程連番」の追加」レディネス・トレーニング(製品ライフサイクル管理の更新24A)

アクセス要件

次の権限を含む構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- 作業定義の管理(WIS_MANAGE_WORK_DEFINITIONS_PRIV)

この権限はこの更新の前から使用可能でした。

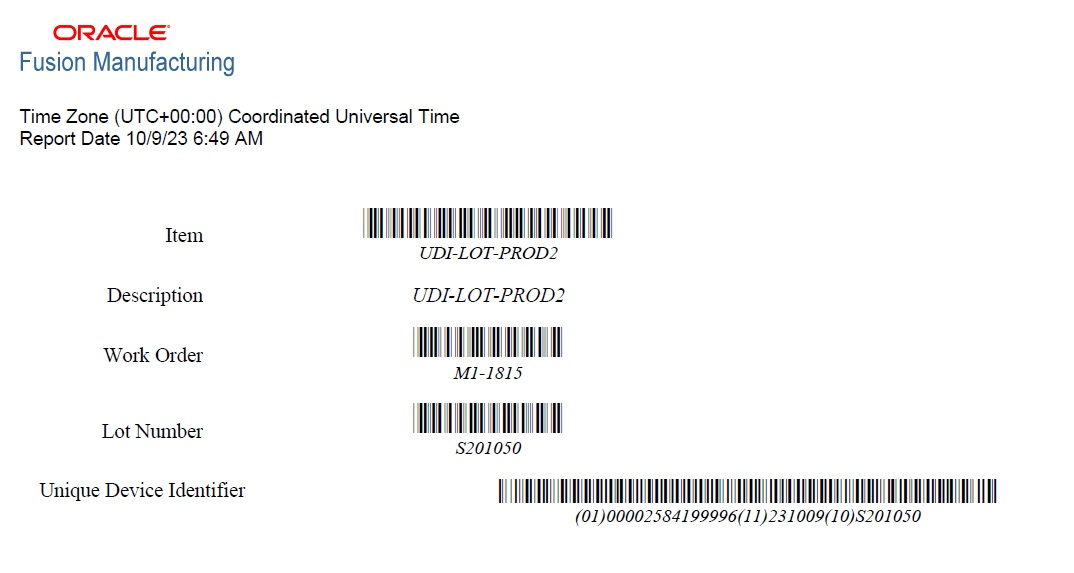

ロットおよびシリアル管理された製造製品の一意のデバイス識別子の生成

医療機器メーカーは規制に準拠して、一意のデバイス識別子(UDI)を管理、生成および格納する必要があります。UDIは、医療機器を一意に識別するために割り当てられる一連の数字または英数字です。これは、医療機器の識別、トレーサビリティ、安全性を改善するために導入されました。この機能を使用すると、次の情報で構成される完全なUDIを生成できます:

- デバイス識別子 - UDIの固定かつ必須の要素。医療機器および製造業者の特定のバージョンまたはモデルを一意に識別します(Oracle Fusion Cloud Product Lifecycle Managementで管理される情報)。

- 生産識別子 - UDIの条件付き変動コンポーネントで、デバイスのロット番号やバッチ番号、シリアル番号、失効日、製造日などの情報が含まれます(Oracle Fusion Cloud Manufacturingで管理)。

UDI生成ロジックは、品目レベルの属性に対して定義されています:

- GTIN値

- ロット

- シリアル番号

- 失効日

- 製造日

UDIは作業オーダーの製品完了の一部として生成され、生成されたUDIは次のタスクで表示できます:

- 生産トランザクション履歴

- 工程トランザクション中に生成される製品ラベル

- 電子生産レコード

完全なUDI文字列の生成と格納により、次のことが可能になります

- ライフサイクル全体にわたる医療機器の効率的なトラッキングとトレーシング

- 安全性と品質に関する規制要件と標準の遵守

- デバイスのエラー、リコールおよび患者の安全性に関連するリスクの最小化

製品ラベルのUDI

有効化のステップ

グローバル取引識別番号(GTIN)を品目に関連付けます。GTINは、パーティのない品目のプライマリ単位に関連付ける必要があります。

「一意のデバイス識別子使用可能」属性を「はい」に設定し、品目定義のUDIページの「発行機関」を「GS1」に設定します。製造日や失効日など、必要な生産識別子属性を選択します。失効日はロット管理製品にのみ該当します。

ロット管理、または「事前設定シリアル番号」または「在庫受入時動的入力」としてシリアルが生成されるシリアル管理として品目を設定するか、品目-組織でロットとシリアルの両方で管理される品目を設定します。

ヒントと考慮事項

UDIはロットに対して生成された場合は更新されません。シリアルのUDIは、シリアルが戻し処理されて再度完了したときに再生成されます。

アクセス要件

次の権限を含む構成済ジョブ・ロールが割り当てられているユーザーは、この機能にアクセスできます。

- 工程トランザクションのレポート(WIP_REPORT_OPERATION_TRANSACTIONS_PRIV)

この権限はこの更新より前に使用可能でした。

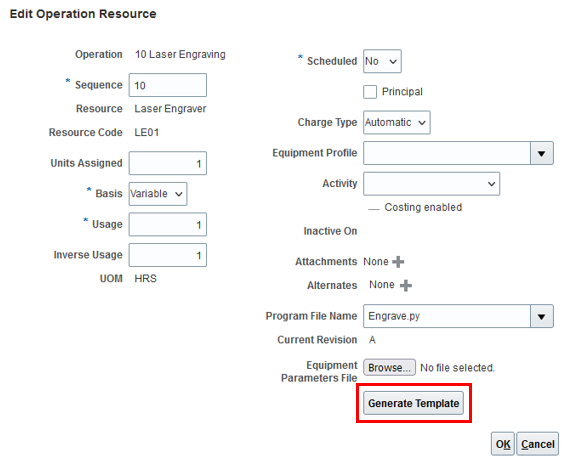

プログラム・パラメータの送信および自動品質検査および処分のサポートによる自動作業実行の拡張

製造業者は、エンド・ツー・エンドの自動化への道のりをサポートするために、製造ワークフローに自動化機材を組み込む方向で進んでいます。IoTインタフェースを介して自動化機材と製造実行システムとの双方向通信を行うことで、自動作業実行が可能となり、プログラム・ファイル情報を自動化機材にロードしながらエラーを排除できます。この双方向通信をさらに活用して、自動化機材に追加情報を送信することや、機材から受け取った情報に基づいて品質検査および処分プロセスを自動化することができます。

この更新により、ロボット統合による現在の自動作業実行を次のように拡張できます:

- プログラム・ファイル情報に加えて、プログラム・パラメータおよび検査特性を自動化機材リソースに送信します

- 自動化機材から受け取った検査結果に基づいて、完了および拒否トランザクションを自動的に実行します

この機能に関連する主な機能は次のとおりです:

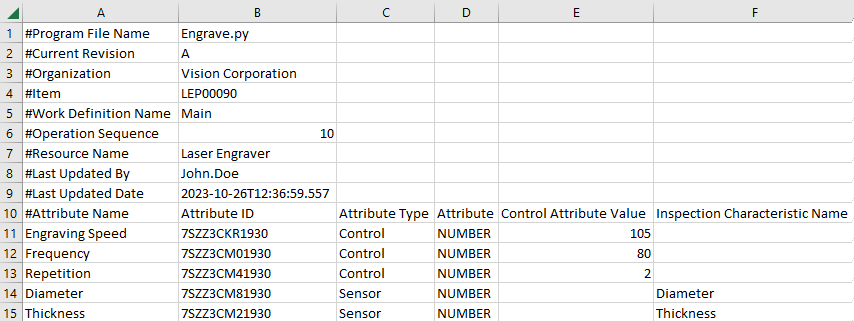

- 自動化機材として定義された作業定義工程リソースに関連付ける機材パラメータ・ファイル・テンプレートを生成します

機材パラメータ・ファイルの生成

- 入力プログラム・パラメータおよび検査特性名でテンプレートをエンリッチします

機材パラメータ・ファイルのエンリッチメント

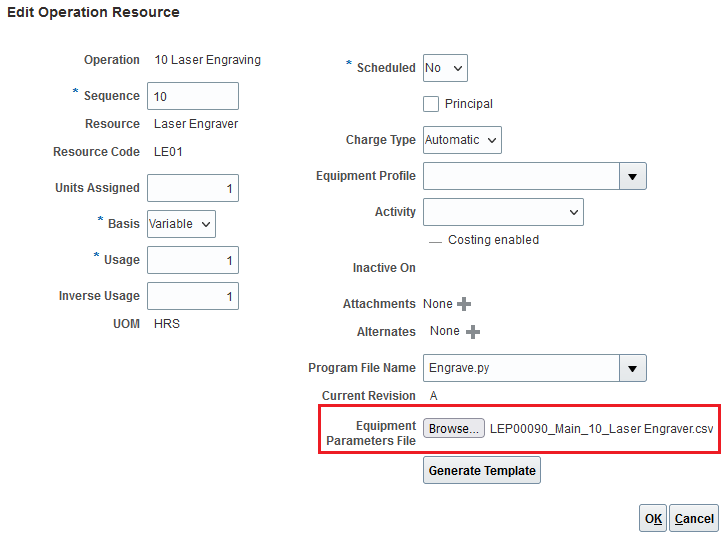

- .csvファイルを保存してアップロードし、作業定義工程リソースへの関連付けを完了します

作業定義工程への機材パラメータ・ファイルの関連付け

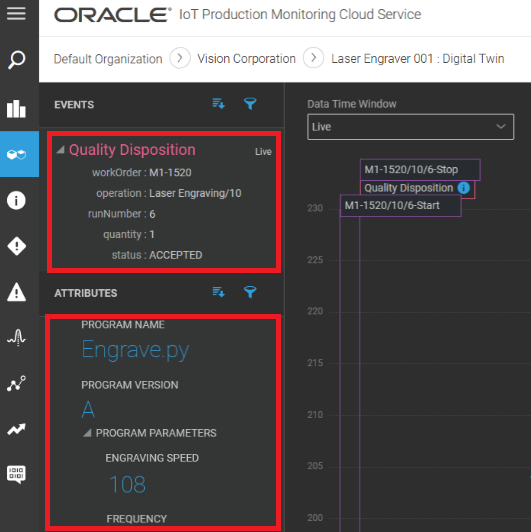

- 製造の作業手配リストから作業オーダー工程を開始する際、機材パラメータ値、検査特性名、検査プラン識別子およびその他の詳細をIoT Production Monitoringに送信します。

-

自動化機材から受け取ったセンサー・データに基づいて、Oracle Quality Managementとの統合を介して、自動品質検査および処分を実行します。

-

コンテキスト実行詳細、テレメトリ、および自動化機材からのトランザクション・データを使用して、実行ステータスをリアルタイムで監視します。属性の実行詳細セクションで、ユーザーは現在の作業オーダー、工程、数量、プログラム名、バージョンおよびユーザー定義プログラム・パラメータを表示できます。実行詳細に加えて、検査イベントがマシンによって実行された場合、検査イベント結果もマシンのデジタル・ツイン・ビューに表示されます。

IoT Production Monitoringでの自動化機材のデジタル・ツイン・ビュー(品質処分の詳細とプログラム・パラメータの表示)

-

品質から受け取った処分詳細に基づいて、製造で完了および拒否トランザクションを自動的に作成します。

自動化機材をネイティブの製造ワークフローに統合しながら、関連情報を機材に提供することで、エンド・ツー・エンドの自動化に迅速に移行できます。

- プログラム・ファイル情報に加えてプログラム・パラメータを自動化機材に送信すると、マシンへの手動入力が原因で発生する可能性のあるエラーが排除されます。これにより、工程を実行するための共通プログラム・ファイルを維持しながら、様々な品目バリアントの品目固有のパラメータを解析する柔軟性が得られます。

- IoT通信を介して自動化機材によって提供される検査結果をテレメトリ・データの形式で利用することで、作業オーダーの実行中に自動化機材によって生成されたユニットの手動での受入および拒否が不要になります。

有効化のステップ

「IoT生産モニタリングとの同期使用可能」工場パラメータと「ロボットおよび工業機材を使用した製造実行の自動化」パラメータを有効にして、この機能を使用可能にします。

ロボット機材および産業機材との双方向通信による自動製造実行の工場パラメータ

ヒントと考慮事項

- 作業定義工程リソースに関連付けられた機材パラメータ・ファイルの検査特性名は、Manufacturing Cloud統合の生産モニタリングで構成された、ユーザーのローカル言語で入力する必要があります。

- 自動化機材から受け取った検査結果に基づいて数量が拒否済として自動的に報告された場合は、オペレータが「作業手配リストのレビュー」ページから手動で、廃棄する拒否済数量をさらに処分するか、完了を行う必要があります。

主なリソース

- この24A機能の開始点として、23Dの新機能であるロボット機材および産業機材との双方向通信による自動製造実行を参照してください

- 「プログラム・パラメータの送信および自動品質検査および処分のサポートによる自動作業実行の拡張」のレディネス・トレーニングを参照してください