10供給プラン

この章の内容は次のとおりです。

供給プランの管理

プランの作成

プランを作成した後、複製することにより、時間を節約し、計画アクティビティを増分的に実行できます。たとえば、組織や品目など、既存のプランに関連する事業分野を定義している場合です。新しいプランを定義するのではなく、その既存のプランからコピーを作成できます。

プランを作成するには、次の一般的な手順を使用します。

-

「サプライ・チェーン・プランニング」作業領域で「タスク」パネル・タブをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」リンクをクリックします。

-

「検索結果」リージョンで、「処理」メニューの「作成」を選択します。

-

「プランの作成」ページで、プランについての一般情報を入力します。

-

名前を入力します。

-

(オプション)プランの摘要を入力します。

-

プラン・タイプを選択します。

-

供給プランニング・モードを選択します。

注意: 「供給プランニング・モード」属性は、供給プラン、需要および供給プラン、または販売および業務プラン・タイプでのみ使用できます。-

供給プランと需要および供給プラン・タイプ: オプションは「制約付き」および「制約なし」です。「制約付き」は、制約ベース供給プランニングをオプト・インしている場合のみ使用可能です。それ以外の場合、供給プランニング・モードはデフォルトで「制約なし」になります。

-

販売および業務プラン・タイプ: 供給プランニング・モードはデフォルトで「集計」になります。

-

-

(オプション)「OTBIレポートに使用可能」チェック・ボックスを選択して、プランのメジャーをOracle Transactional Business Intelligence (OTBI)のレポートに使用できるようにします。

-

所有者を選択します。

-

アクセス・レベルを定義します。

-

すべてのユーザーがプランにアクセスできるようにするには、「公開」を選択します。

-

「非公開」を選択すると、プランへのアクセスは、自分と自分がアクセスを許可するユーザーのリストに制限されます。

-

-

-

選択したプランのタイプに基づいて、1つ以上のタブ(「スコープ」、「需要」、「安全在庫」および「供給」)で必要な情報を指定します。

-

「保存してクローズ」をクリックします。

プランのコピー

プランを作成した後、複製することにより、時間を節約し、計画アクティビティを増分的に実行できます。たとえば、組織や品目など、既存のプランに関連する事業分野を定義している場合です。新しいプランを定義するのではなく、その既存のプランからコピーを作成できます。

複製手順は、次の目的で使用します。

-

プラン・データを含む、既存のプランのコピーを作成します。

-

プラン・オプションのコピーのみを作成します。

次のステップを使用して、プランをコピーします。

-

「プランの複製」ダイアログ・ボックスに移動します。

-

「サプライ・チェーン・プランニング」作業領域のリンクで「タスク」パネル・タブをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」リンクをクリックします。

-

検索パラメータを入力し、「検索」ボタンをクリックします。

-

「検索結果」リージョンで、コピーするプランを選択し、「処理」をクリックして「複製」を選択します。

-

-

「プランの複製」ダイアログ・ボックスで、プランについて次の情報を入力します。

-

コピー・タイプを選択します。

-

プラン・オプションのみコピー: プランニング・プロセスにより、プラン・データではなくプラン・オプションが複製プランにコピーされます。

通常、「プラン・オプションのみコピー」オプションを選択してプランを複製した場合、プランを実行する前に、次のステップとしてプラン・オプションを編集します。

-

プランをベース・プランへの参照とともにコピー: ベース・プランへの参照とともにプランを複製した場合は、プランを実行する前に編集を加えるため、次のステップとしてコピーしたプランを開きます。「プランの管理」ページの「コピー元」列には、コピー元のプランの名前が表示されます。

注意: ベース・プランを削除したり、「現在のデータでリフレッシュ」オプションを選択してベース・プランを再実行すると、ベース・プランからコピーしたプランは無効になります。 -

すべてのプラン・データをベース・プランへの参照なしでコピー: アーカイブ済メジャーを含めることができる、プランの完全なスタンドアロン・コピーが作成されます。承認済の販売および業務プランに対してこのオプションを使用すると、プラン・サイクルが終了すると常にプランの完全なバックアップ・コピーを作成できます。

新規プランはベース・プランのスタンドアロン・コピーであるため、「プランの管理」ページの新規プランの「コピー元」列は空になります。したがって、ベース・プランへの参照はありません。

「すべてのプラン・データをベース・プランへの参照なしでコピー」オプションは、需要プラン・タイプには使用できません。

-

-

名前と摘要を入力します。

-

アクセス・レベルを定義します。

-

すべてのユーザーがプランにアクセスできるようにするには、「公開」を選択します。

-

「非公開」を選択すると、プランへのアクセスは、自分と自分がアクセスを許可するユーザーのリストに制限されます。

-

-

(オプション)「コピー後にプランをロード」チェック・ボックスを選択すると、コピーされたプランがメモリーにロードされます。このチェック・ボックスは、需要プラン・タイプまたは販売および業務プラン・タイプには使用できません。

-

所有者を選択します。

-

(オプション)「アーカイブを含む」チェック・ボックスを選択すると、アーカイブ済メジャーを含むプランのスタンドアロン・コピーが作成されます。アーカイブ済バージョンのコピーは、新しいプラン名と一貫性を保つようにラベルが付け直されます。このラベル変更は、スケジュール済アーカイブ・バージョンと非定型アーカイブ・バージョンの両方に適用されます。

アーカイブされたバージョンが元のプランで作成されたときのトランザクション履歴は、新しいプランにコピーされません。ただし、アーカイブされたバージョンの新しい名前には、そのアーカイブが最初に実行されたときの日付スタンプと順序番号が保持されます。

「アーカイブを含む」チェック・ボックスは、次の場合にのみ使用できます。

-

プラン・オプションのスコープ: 詳細オプション・ダイアログ・ボックスで、「アーカイブに使用可能」チェック・ボックスが選択されている。

-

「プランの複製」ダイアログ・ボックスで、「すべてのプラン・データをベース・プランへの参照なしでコピー」がコピー・タイプとして選択されている。

-

-

-

「保存してクローズ」をクリックします

プランの表示

既存のプランがある場合は、「プラン」ドロワーから、または「プランの管理」タスクを使用してプランを開くことができます。プランは、常に、表示する前に実行する必要があります。

既存のプランを「プラン」ドロワーから開いて表示するには、次の手順を実行します。

-

「サプライ・チェーン・プランニング」作業領域のリンクで、「プラン」ドロワーをクリックします。

-

「プラン」を展開して任意のプランを選択します。

-

「処理」ボタンをクリックし、「オープン」を選択します。

ヒント: プランの数が多い場合は、「プランの管理」タスクを使用してプランを検索することもできます。この場合は、適切な検索基準を入力し、「検索」をクリックします。検索結果領域で、プランを選択し、「処理」ボタンをクリックして、「オープン」を選択します。販売および業務プランを表示する場合は、この方法をお薦めします。

プランをOTBIレポートに使用可能

Oracle Transactional Business Intelligence (OTBI)は、対話型のユーザー定義レポートを作成できるリアルタイムおよびセルフサービスのレポート・ソリューションです。サプライ・チェーン・プランニング作業領域で作成したプランをOTBIレポートに使用できるようにすると、次のようなことが可能になります。

-

レポートをリアルタイムで実行して、供給、需要、販売および業務の各プランニングのプランを分析する

-

ビジネス・インテリジェンスのツールとチャートを使用して、ユーザーが構成可能な使いやすいレポートを生成する

-

例外メトリック、在庫残高、ペグ数量、リリースされるオーダーなどのキー・メトリックを分析する

-

OTBIレポートに使用可能な複数のプランを比較する

サプライ・チェーンのパフォーマンスを改善するために、実際の業務データに関する戦略的インサイトを使用して問題領域をモニターおよび特定できます。主要なメジャーを使用して複数のシナリオをリアルタイムで比較して、最善の策を特定できます。複雑な戦略やプランをモデル化して分析および比較することにより、変化に対応できます。さらに、例外条件に基づくアラート、ユーザー定義メジャー、条件付き書式設定などのOTBIのネイティブ機能を定義して、問題領域をモニターまたは追跡できます。

OTBIレポートを作成するには、Oracle Fusionの「レポートおよび分析」作業領域に移動します。サプライ・チェーン・プランニング作業領域で使用可能な基準メジャーを使用してレポートを作成できます。標準のビジネス・インテリジェンス・ツールを使用して、基準メジャーに基づくユーザー定義メジャーを作成することもできます。

サプライ・チェーン・プランニング作業領域でOTBIレポートを開くには、OTBIレポートを「トランザクション分析サンプル」フォルダの「レポート・コンポーネント」サブフォルダに保存します。「レポート・コンポーネント」フォルダは、「レポートおよび分析」作業領域の共有サプライ・チェーン・プランニング・フォルダにあります。

プランをOTBIレポートに使用できるようにするには、次の作業を行う必要があります。

-

供給、需要、販売および業務のいずれかのプランの「プラン・オプション」ページで、「OTBIレポートに使用可能」チェック・ボックスを選択します。

注意: プランをOTBIレポートに使用できるようにしたら、そのプランを実行する必要があります。 -

「レポート・カタログ」という名前のディメンション・カタログで「製品」および「時間」の階層を構成して、レポート階層を設定します。「製品」および「時間」の階層を構成するには、サプライ・チェーン・プランニング作業領域の「プランニング分析の構成」タスクを使用します。生成するレポートに応じて、「製品」および「時間」の階層を、「使用可能な階層」ペインから「選択した階層」ペインに移動します。「製品」および「時間」の階層を複数選択した場合は、それぞれの階層のデフォルト階層を選択する必要があります。事前定義レポートではデフォルト階層がデフォルトで使用されます。

サプライ・チェーン・プランニング作業領域で使用可能な基準メジャーを使用してレポートを作成できます。標準のビジネス・インテリジェンス・ツールを使用して、基準メジャーに基づくユーザー定義メジャーを作成することもできます。

OTBIレポートへのアクセス

OTBIレポートにアクセスするには、次のステップを実行します。

-

サプライ・チェーン・プランニング作業領域で、OTBIレポートに使用可能なプランを開きます。

-

「オープン」ボタンをクリックし、ペインを選択します。

-

「表、グラフまたはタイル・セットのオープン」ダイアログ・ボックスで、次のいずれかの操作を実行します。

-

レポートを検索します。

-

「タイプ」、「レポート」の順に選択して、リストをフィルタします。

-

-

レポートを選択し、「OK」をクリックします。

現行のオープン・プランのコンテキストでOTBIレポートが開きます。

レポートを検索すると、事前定義レポートと、自分で作成したユーザー定義レポートの両方が、検索結果のレポートのリストに含まれます。ユーザー定義レポートをサプライ・チェーン・プランニング作業領域で使用するには、「トランザクション分析サンプル」フォルダの「レポート・コンポーネント」サブフォルダに保存する必要があります。次の事前定義レポートは、Oracle Fusionの「供給プランニング」および「Oracle Fusion Planning Central」の作業領域でのみ使用できます。

-

最終品目別プランの作成

-

品目オーダー別例外要約

-

品目別詳細

-

最終品目別ペギング詳細

-

プラン推奨要約グラフ

使用可能なメジャー

Oracle Fusionの「レポートおよび分析」作業領域では次のメジャーを使用できます。

-

CTO予測メトリック: 需要プランおよび需要と供給プランで次のCTO予測メトリックを使用できます。

-

最終オプション需要予測

-

最終プランニング率

-

オプション需要予測

CTO予測メトリックでは、「プラン」、「時間」、「製品」、「組織」、「顧客」、「トップ・モデル」、「需要区分」などのディメンションがサポートされています。

-

-

需要管理メトリック: 需要プランおよび需要と供給プランで次の需要管理メトリックを使用できます。

-

記帳予測

-

記帳履歴

-

記帳履歴価額

-

最終記帳予測

-

最終出荷予測

-

出荷予測

-

出荷予測価額

-

出荷履歴

-

出荷履歴価額

需要管理メトリックでは、「時間」、「製品」、「組織」、「顧客」、「需要区分」などのディメンションがサポートされています。

-

-

例外メトリック: 供給プランおよび需要と供給プランで次の例外メトリックを使用できます。

-

例外数

-

例外数量

-

例外日数

-

例外比率

-

例外価額

例外メトリックでは、「プラン」、「時間」、「製品」、「組織」、「顧客」、「サプライヤ」、「製造リソース」、「例外タイプ」などのディメンションがサポートされています。

-

-

オーダー・メトリック: 供給プランおよび需要と供給プランで次のオーダー・メトリックを使用できます。

-

オーダー数量

-

実装済供給数量

-

オーダー金額

オーダー・メトリックでは、「プラン」、「時間」、「製品」、「組織」、「オーダー詳細」、「オーダー・タイプ」などのディメンションがサポートされています。

-

-

ペギング・メトリック: 供給プランおよび需要と供給プランで次のペギング・メトリックを使用できます。

-

ペグ数量

ペギング・メトリックでは、「プラン」、「時間」、「製品」、「組織」、「顧客」、「サプライヤ」、「最終需要」、「オーダー・タイプ」などのディメンションがサポートされています。

-

-

販売および業務プランニング・メトリック: 販売および業務プランで次の販売および業務プランニング・メトリックを使用できます。

-

コンセンサス予測

-

コンセンサス予測価額

-

最終販売予測

-

最終販売予測価額

-

販売予測

-

販売予測価額

販売および業務プランニング・メトリックでは、「プラン」、「時間」、「製品」、「組織」、「顧客」、「需要区分」などのディメンションがサポートされています。

-

スコープ・プラン・オプションの定義

スコープ・オプションにより、プランのスコープが決まります。「プランの作成」ページの「スコープ」タブまたは「プラン・オプションの編集」ページの「スコープ」タブで、スコープ・プラン・オプションを定義または変更します。需要予測のプラン組織、品目、時間範囲およびプランニング・レベルを構成できます。また、階層、レベル、レベル・メンバーなど、プランのフィルタも定義できます。

「スコープ」タブは、次のセクションで構成されています。

-

プラン組織

-

予測品目(需要プランまたは需要と供給プランにのみ使用可能)

-

供給計画品目(供給プランまたは需要と供給プランにのみ使用可能)

-

プラン・パラメータ

プラン組織

プランをフィルタ処理する基準となる階層、レベルおよびレベル・メンバーを指定します。また、組織のフィルタ処理に使用するソース・システム・コードを選択します。「プラン組織」セクションのフィールドは必須です。組織レベルよりも上位のレベルを選択した場合、選択した親レベルに属する組織がプランに含まれます。

予測品目

需要プランニングの特定の品目をフィルタ処理する基準となる階層、レベルおよびレベル・メンバーを指定します。選択した内容は、「プラン組織」セクションでの選択内容と組み合せて使用されます。親レベルに属する品目が含まれます。このセクションのフィールドは、必須ではありません。ただし、階層、レベルおよびレベル・メンバーを指定しない場合、供給計画品目をフィルタ処理できません。この場合、プランには選択した組織のすべての計画品目が含まれるため、パフォーマンスに影響を及ぼす可能性があります。

供給計画品目

「供給計画品目タイプ」では、「製造プラン」(MRP)または「生産プラン」(MPS)を選択します。

「供給計画品目」では、供給プランに含める品目を管理するためのオプションを選択します。オプションは次のとおりです。

-

すべての計画済品目: このオプションは、パフォーマンスに影響を及ぼす可能性があります。

-

需要プラン品目およびすべての販売オーダー

-

需要プランおよびWIPコンポーネント

-

需要プラン品目のみ

-

需要プラン品目、WIPコンポーネントおよびすべての販売オーダー

プラン・パラメータ

「プラン・パラメータ」セクションは、プラン・タイプが「需要プラン」、「供給プラン」および「需要と供給プラン」のプランに使用できます。

次の表に、プラン・パラメータとその説明を示します。

| パラメータ | 定義 | プラン・タイプ |

|---|---|---|

|

プラン範囲日数 |

プランの日数。将来のニーズを予測して計画するための範囲日数を設定します。プランの長期稼働を避けるには、範囲日数を最小限に抑えます。デフォルトは180日です。 |

需要プラン 需要と供給プラン |

|

予測カレンダ |

プランに関連付けられているディメンション・カタログに属する必要がある予測カレンダを選択します。 |

需要と供給プラン |

|

プランニング・カレンダ |

プランに関連付けられているディメンション・カタログに属する必要があるプランニング・カレンダを選択します。 |

需要プラン |

|

プランニング・タイム・レベル |

「スコープ」タブでプランニング・タイム・レベルを設定し、「需要」タブで予測タイム・レベルを設定します。選択できる時間レベルは、選択したプランニング・カレンダによって異なります。 |

需要プラン |

|

供給プランニング・カレンダ |

供給プランニング・カレンダを選択します(4/4/5カレンダまたはグレゴリオ暦)。 |

供給プラン 需要と供給プラン |

|

供給プランニング・バケット |

供給プランニング・バケットを指定します。バケット・タイプの値リストは、指定する供給プランニング・カレンダによって決まります。 プランニング範囲は日数、週数、期間数、月数に基づいて設定できます。または、日次タイム・バケットの組合せを指定してから、週数、期間数または月数など、粒度の粗いタイム・バケットを指定することもできます。2つのバケット・タイプを使用する場合、最初のバケット・タイプは「日数」である必要があります。 |

供給プラン 需要と供給プラン |

|

バケット数 |

供給プランニング・バケットの数を指定します。 注意: 制約付き供給プランの場合、プランニング・タイム・バケットの合計数が120を超えることはできません。

|

供給プラン 需要と供給プラン |

|

部分バケットを作成しない |

部分バケットを避けるために、プランで日次バケットを追加作成する場合に選択します。 部分バケットが作成されないように、プランニング・プロセスでは日次バケットが追加されます。これにより、週、月または期間は常にその特定の週、月または期間の最初に定義された日に開始されます。 このオプションを選択しない場合、プランでは日次バケットは追加されません。かわりに、プランニング・プロセスでは、プラン・オプションに指定されているように、部分バケットを作成し、その部分バケットを最初の週、期間または月としてカウントします。 |

供給プラン 需要と供給プラン |

|

メジャー・カタログ |

プランで使用するために複数のメジャー・セットをグループ化します。特定のプランに必要なメジャーのみを有効にすることで、向上したパフォーマンスで的を絞った分析を実行できます。プランニング管理者がメジャー・カタログを作成および変更できます。 |

需要プラン 需要と供給プラン 供給プラン |

|

価格表 |

収益計算で使用される価格表。価額計算で使用されるデフォルトの価格表は、「組織」および「品目」の「品目」表で定義される「品目定価」です。 |

需要プラン 需要と供給プラン 供給プラン |

|

例外セット |

プランの一部として計算する例外とともに、例外を計算するための組織とカタログに対するフィルタをリスト表示します。 |

需要プラン 需要と供給プラン 供給プラン |

|

シミュレーション・セット |

プランで使用するシミュレーション・セットをリストします。シミュレーション・セットは、プラン入力の調整のセットです。シミュレーション・セットをプランに適用して、様々なビジネス・シナリオをモデル化します。 |

需要プラン 需要と供給プラン 供給プラン |

「供給計画品目」を選択できないのはなぜですか。

「供給計画品目」オプションは、「予測品目」セクションでレベル・メンバーを選択するまでは非アクティブです。「供給計画品目」が非アクティブである場合、プランニング・プロセスでは、すべてのレベル・メンバーが選択されていると見なされます。

安全在庫パラメータ

安全在庫プランニング方法

「安全在庫プランニング方法」を選択して、プランの安全在庫を計画できます。「供給プランニング」、「プランニング・セントラル」または「需要と供給」作業領域を使用して、「プラン・オプション」ページの「安全在庫」タブを開き、ここで安全在庫プランニング方法を選択できます。

次の4つの安全在庫プランニング方法が選択可能です。

-

安全在庫を計画しない

-

すべての品目のユーザー指定値

-

最終品目には統計安全在庫、その他すべてにはなし

-

最終品目には統計、その他すべてにはユーザー指定

-

プランに対して「安全在庫の上書き数量の適用」チェック・ボックスが選択されている場合。

-

計画品目の「安全在庫上書き」品目属性が「Nullではない」に設定されている場合。

安全在庫を計画しない

プランの品目に対して安全在庫を計算または計画しない場合に、この方法を選択します。

この方法を選択した場合、「安全在庫計算のパラメータ」および「安全在庫平滑化のパラメータ」セクションは使用できません。

すべての品目のユーザー指定値

各品目の安全在庫方法に基づいてすべての品目の安全在庫を計画するには、この方法を選択します。この場合、安全在庫プランニングで統計安全在庫パラメータは考慮されません。このオプションを使用すると、プランニング・プロセスでは、次の1つ以上の方法で安全在庫が計算されます。

-

「安全在庫プランニング方法」品目属性が「非MRP計画」に設定されている場合は、品目のCSVファイルを使用して安全在庫数量をアップロードできます。

-

「安全在庫プランニング方法」品目属性が「対象日数」に設定されている場合、プランニング・プロセスでは品目のユーザー指定対象日数に基づいて安全在庫が計算されます。

-

「安全在庫プランニング方法」品目属性が空白の場合、プランニング・プロセスでは安全在庫は計画されません。

この方法を選択した場合は、「安全在庫平滑化のパラメータ」セクションが編集可能になります。ただし、「安全在庫計算のパラメータ」セクションは使用できません。

最終品目には統計安全在庫、その他すべてにはなし

統計安全在庫パラメータが定義されている最終品目に対してのみ安全在庫を計画するには、この方法を選択します。プランニング・プロセスでは、予測が定義されていない品目の安全在庫は計画されません。

この方法を選択した場合は、「安全在庫計算のパラメータ」セクションが編集可能になります。指定したパラメータを使用して、品目レベルまたはメジャー・レベルのいずれかで統計安全在庫が計算されます。

統計安全在庫は単一値で平滑化パラメータは適用されないため、「安全在庫平滑化のパラメータ」セクションは使用できません。

最終品目には統計、その他すべてにはユーザー指定

最終品目には統計安全在庫、その他すべての品目にはユーザー指定の安全在庫を計算して計画するには、この方法を選択します。

この方法を選択した場合、「安全在庫計算のパラメータ」および「安全在庫平滑化のパラメータ」セクションが使用可能になります。

安全在庫計算のパラメータ

プランの実行の一環として安全在庫数量を計算するためのパラメータを構成できます。「安全在庫計算」プロセスでは、各品目-組織属性の関連する安全在庫フィールドのプラン・データを出力します。このプロセスでは、予測および予測エラー・メジャーに基づいて統計的な安全在庫レベルを計算します。

「プラン・オプション」ページの「安全在庫」タブで、安全在庫プラン・オプションを定義または変更します。また、「安全在庫計算」プロセスでは、「プラン・オプション」ページの「スコープ」タブで指定したプラン・シミュレーション・セットに値を出力します。

-

最終品目には統計安全在庫、その他すべてにはなし

-

最終品目には統計、その他すべてにはユーザー指定

次の表に、選択または構成可能な安全在庫計算パラメータを示します。

| パラメータ | 説明 |

|---|---|

|

品目固有値の使用 |

供給プラン実行において安全在庫計算で品目固有値を使用するかどうかを指定する場合に選択します。 |

|

サービス・レベル(パーセント) |

0から100までの値を入力し、在庫からすぐに製品の需要を満す上で必要な顧客サービスのレベルを設定します。 |

|

予測エラー・タイプ |

予測の品質を測定するのに「MAD」、「MAPE」、「断続的」または「需要スケジュール固有」のいずれを使用するかを決定します。 |

|

上書き |

以前に生成または入力した安全在庫レベルの上書きに使用する値を選択します。 |

|

収集データに保存 |

選択した場合、収集されたデータは、計算された安全在庫数量および安全在庫数量上書きで更新されます。 |

安全在庫平滑化のパラメータ

「プラン・オプション」ページの「安全在庫」タブにある「安全在庫平滑化のパラメータ」セクションを使用して、次のオプションを構成します。

-

安全在庫変更間隔をすべての品目に適用

-

変更間隔内の安全在庫を計算するための平滑法

-

安全在庫変更間隔(日数)

-

安全在庫バケット開始オフセット日数

-

安全在庫値の最大変動率

-

安全在庫値の最小変動率

-

その他すべてにユーザー指定値

-

最終品目には統計、その他すべてにはユーザー指定

安全在庫変更間隔をすべての品目に適用

このオプションを有効にした場合は、プランニング・プロセスで安全在庫変更間隔がすべての品目に適用されます。このオプションを無効にした場合は、「対象日数」安全在庫計算方法による品目にのみ安全在庫変更間隔が適用されます。安全在庫変更間隔は、時間間隔内の平滑化機能に使用される時間間隔です。20日という間隔を指定した場合、プランニング・プロセスによって、アプリケーション日付から始まる20日間のバケットに安全在庫計算がグループ化されます。その後、バケットの安全在庫レベルを特定するために、平滑法を使用して変更間隔内の安全在庫が計算されます。

変更間隔内の安全在庫を計算するための平滑法

このオプションは、プラン範囲から始まる各間隔の直接の安全在庫数量を平滑化する場合に使用します。ドロップダウン・リストから「最小」、「最大」または「平均」を選択できます。結果は常に最も近い整数に切り上げられます。

安全在庫変更間隔(日数)

安全在庫変更間隔は、時間間隔内の安全在庫の平滑化に使用される稼働日数です。20日という間隔を指定した場合、プランニング・プロセスによって、アプリケーション日付から始まる20日間のバケットに安全在庫計算がグループ化されます。その後、バケットの安全在庫レベルを特定するために、平滑法を使用して変更間隔内の安全在庫が計算されます。ゼロ(0)より大きい値を入力してください。

安全在庫バケット開始オフセット日数

このオプションに当日を使用すると、バックログ需要が高いために発生する可能性がある近い将来の高い需要の影響を無視できます。ゼロ(0)より大きい値を入力してください。

安全在庫値の最大変動率

このオプションを使用すると、時間間隔を変更するときに、安全在庫の差異が指定した値を超えることが、プランニング・プロセスによって許可されません。ゼロ(0)より大きい値を入力してください。たとえば、25パーセントを指定した場合、バケット間の安全在庫数量の最大変化率として25パーセントが設定されます。

安全在庫値の最小変動率

このオプションを使用すると、差異が指定したパーセント値以内である場合、プランニング・プロセスによって、時間間隔をまたいで安全在庫が一定に保たれます。ゼロ(0)より大きい値を入力してください。

供給プランの入力

供給プラン属性の構成に関する考慮事項

「プラン・オプションの編集」ページの「供給」タブの「一般」タブでは、プランの開始日、終了日、タイム・フェンス・コントロールなど、供給プランの一般属性を記述できます。プラン開始日とプラン終了日は、読取り専用フィールドです。プランニング・プロセスでは、「スコープ」タブで定義したプラン範囲日付からプラン終了日が計算されます。プラン終了日は、プラン開始日とプラン範囲日付の合計です。「供給プラン属性」セクションを使用して、次のオプションを構成します。

-

タイム・フェンス・コントロール

-

割当セット

需要タイム・フェンス管理

このオプションを有効にすると、計画計算で総所要量を計算するときに、需要タイム・フェンスの日付より前の予測需要は無視され、販売オーダー需要のみが考慮されます。需要タイム・フェンスは、プランニング・プロセスで実績需要を計算するときに予測需要が考慮されない期間です。需要タイム・フェンスの開始日は現在の日付で、終了日はユーザーによって指定されます。

プランニング・タイム・フェンス管理

プランニング・タイム・フェンスは、プランニング・プロセスでプランが変更されない期間です。プランニング・フェンス内の計画品目については、正味需要所要量を満たすためにオーダー期日が再計画されたり、品目の計画オーダーが作成されることはありません。これは、製造、購買および転送を含むすべてのオーダー・タイプに適用されます。

ただし、オーダーによって超過供給が生成されると判断された場合、オーダーを先送りしたり、取り消すことができます。プランニング・タイム・フェンス外の計画品目については、プランで供給を作成、再計画または取り消すための提案を生成できます。

プランニング・プロセスでは、各計画品目のプランニング・タイム・フェンス日が計算されます。品目属性「プランニング・タイム・フェンス・タイプ」および「プランニング・タイム・フェンス日数」の値に基づいて、日付が計算されます。日付は、組織カレンダの作業日数に基づいて計算されます。すべての計画オーダーについて、提示期日はプランニング・タイム・フェンス日より前にできません。

割当セット

割当セットには、サプライ・チェーン内の資材フローのソース・ルール(階層)と物流構成表(BOD)が含まれます。割当セットをすでに作成している場合、ドロップダウン・リストから目的の割当セットを選択できます。割当セットを作成するには、「タスク」パネル・ドロワーから「割当セットの管理」をクリックします。

確定計画オーダーの上書き

このオプションを使用して、確定計画オーダーがプランの実行間で保持されるかどうかを決定します。ドロップダウン・リストから「すべて」を選択した場合、プランニング・プロセスによって、現在の資材プランのすべてのエントリ(計画および確定計画)が上書きされます。ドロップダウン・リストから「なし」を選択した場合は、いずれの確定計画オーダーも上書きされません。ただし、提示された計画オーダーのうち、確定されていないものは上書きされます。

「供給プラン属性」セクションに移動するには、次のステップを実行します。

-

「プランの編集」ページで、「タスク」パネル・ドロワーをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」をクリックします。

-

「検索」領域で、プランを検索します。

-

表示される検索結果からプランを選択します。「処理」をクリックし、「プラン・オプションの編集」をクリックします。

-

「プラン・オプションの編集」ページで、「供給」タブをクリックします。

「一般」タブが表示されます。このタブに、「供給プラン属性」セクションがあります。

予測処理

予測処理は、販売オーダーによって作成された実際の需要を満たすために、供給プランニングで予測履歴データを需要プランニングから抽出して調整するのに使用するプロセスです。

予測処理は、「プラン・オプション」ページの「供給」タブの「予測配賦および消込」サブタブで指定できます。予測処理における次のことを定義できます。

-

予測分散

-

予測消込

予測分散

予測処理では、需要プランニングから受け取った予測を供給プランニングに適合するように調整します。プランニング・プロセスでは、需要プランニングから受け取った予測を日レベルにまで分解します。これは、予測分散と呼ばれます。

たとえば、月次需要予測が100で、予測分散を有効にしている場合、かつ月の作業日数が20日の場合、プランニング・プロセスによって予測数量5が各日次バケットに分散されます。

需要予測は全作業日数で均等にしか分散できません。作業日数は、「プラン・オプション」ページの「供給」タブの「一般」サブタブにある「配賦および消込」セクションの「予測分散カレンダ」ドロップダウン・リストで選択したカレンダによって決まります。

次のいずれかの予測分散オプションを選択します。

-

予測の均等分散: 需要が週次または月次レベルで計画されている場合、プランニング・プロセスによって予測が日次バケットに分散されます。

-

予測を分散しない: プランニング・プロセスにより、予測が週次または月次レベルで保持され、週または月の初めに予測が配置されます。プランの最初の週または最初の月では、プランニング・プロセスにより、週の最初の日または月の最初の日に予測が配置されます。

「供給ネットワーク・モデルの保守」ページの「組織」タブで「期限超過予測日数」値も設定する必要があります。プランニング・プロセスにより、プランの期限超過内の予測がすべて集計され、その結果はプラン開始時に配置されます。

予測消込

予測消込は、予測需要を販売オーダーの需要で置き換えるプロセスです。販売オーダーを発行するたびに、実際の需要を作成します。実際の需要を予測する場合、需要が水増しされないように、予測需要を販売オーダーの数量分減らす必要があります。

「消費カレンダ」および「消費バケット・タイプ」オプションを使用すると、予測消費に使用するカレンダおよびバケット・タイプを指定できます。4-4-5やグレゴリオ暦など、選択したカレンダのタイプに応じて、予測消込に使用するタイム・バケットを指定できます。これは、予測に使用するのと同じタイム・バケットに予測の消込を合せることを意味します。

「予測バケット別の消込」チェック・ボックスを選択して「予測消費」セクションのオプション「バックワード消費バケット」および「フォワード消費バケット」の値を指定した場合、予測消込は影響を受けます。これらの選択により、販売オーダー明細のスケジュール日に加算される消込のバックワード日数およびフォワード日数で構成される予測消込の時間ウィンドウが作成されます。これらの選択によって、予測を消し込む際に、以前または次回のどちらのタイム・バケットから正味販売オーダーをプランニングするかが決まります。

たとえば、バックワード日数5とフォワード日数5を指定し、予測が日次バケットにあるとします。消込検索により、まず、消込対象の予測数量を探しながら、予測バケットから平日5日分逆行します。この検索が不成功の場合は、予測バケットから平日5日分前進します。次のいずれかに該当する場合、過剰消込エントリを予測に追加できます。

-

販売オーダー日と予測日の間で一致が見つからない場合

-

消し込まれた予測数量が販売オーダー数量を相殺するのに十分ではない場合

また、次のオプションを定義して、プランの予測消込を指定することもできます。

-

需要タイム・フェンス内の予測の消込

-

需要区分のない予測を消し込むための時間枠

-

予測バケット内での消込優先

予測配賦および消込の構成に関する考慮事項

サプライ・チェーン・プランニング作業領域のいずれかの「プラン・オプションの編集」ページの「予測配賦および消込」セクションでは、次の項目を構成できます。

-

予測分散

-

予測分散カレンダ

-

予測バケットによる消込

-

後方日数

-

前方日数

予測分散

このオプションを使用して、予測を均等に配布するか、予測をまったく配布しないかを決定します。

需要が週次または月次レベルで計画されている場合、「予測の均等分散」を選択すると、プランニング・プロセスによって予測が日次バケットに分散されます。

「予測を分散しない」を選択すると、プランニング・プロセスにより、予測が週次または月次レベルで保持され、週または月の初めに予測が配置されます。プランの最初の週または最初の月では、プランニング・プロセスにより、週の最初の日または月の最初の日に予測が配置されます。

予測分散カレンダ

このオプションを使用して、予測配布を実装する任意のカレンダを選択できます。ドロップダウン・リストからいずれかのカレンダを選択します。

予測バケットによる消込

このオプションを有効にすると、予測消込プロセスでは、消込バケット外の予測および販売オーダーは検索されません。このオプションを有効にした場合、後方日数および前方日数を指定することはできません。

後方日数

このオプションは、予測需要が販売オーダー需要より指定の日数前であっても、販売オーダー需要による予測需要の消込を許可する場合に使用します。ゼロより大きい値を指定する必要があります。

前方日数

このオプションは、予測需要が販売オーダー需要より指定の日数後であっても、販売オーダー需要による予測需要の消込を許可する場合に使用します。ゼロより大きい値を指定する必要があります。

「予測割当および消込」セクションに移動するには、次のステップを実行します。

-

「プランの編集」ページで、「タスク」パネル・ドロワーをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」をクリックします。

-

「検索」領域で、プランを検索します。

-

表示される検索結果からプランを選択します。「処理」をクリックし、「プラン・オプションの編集」をクリックします。

-

「プラン・オプションの編集」ページで、「供給」タブをクリックします。

「一般」タブが表示されます。このタブに、「予測配賦および消込」セクションがあります。

自動リリース・オプション

自動リリースでは、プランの実行が完了すると、スケジュール済プロセスを使用して計画オーダーが自動的にリリースされます。サプライ・チェーン・プランニング作業領域のいずれかの「プラン・オプション」ページの「自動リリース・パラメータ」セクションでは、次のオプションが使用可能です。

-

計画オーダーの自動リリース

-

再計画済供給を自動リリースに含める

計画オーダーの自動リリース

「計画オーダーの自動リリース」オプションを有効にすると、プランが正常に実行された後、プランニング・プロセスによって計画オーダーがリリース・タイム・フェンス内で自動的にリリースされます。

供給プランまたは需要と供給プランの場合、プランをコピーする際に「計画オーダーの自動リリース」プラン・オプションはコピーされません。複製したプランを使用してシミュレーションを実行する場合、プランニング・プロセスで計画オーダーはリリースされません。

再計画済供給を自動リリースに含める

「自動リリースに再スケジュール済供給を含む」オプションを有効にすると、計画プロセスによって再スケジュール済供給が自動的にリリースされます。このオプションは、「計画オーダーの自動リリース」を選択した場合にのみアクティブになります。

このオプションは、「補充プランニング」作業領域では使用できません。

「自動リリース・パラメータ」セクションに移動するには、次のステップを実行します。

-

「プランの編集」ページで、「タスク」パネル・ドロワーをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」をクリックします。

-

「検索」領域で、プランを検索します。

-

表示される検索結果からプランを選択します。「処理」をクリックし、「プラン・オプションの編集」をクリックします。

-

「プラン・オプション」ページで、「供給」タブをクリックします。

「一般」タブが表示されます。「自動リリース・パラメータ」セクションはこのタブに属します。

平均日次需要の範囲

「平均日次需要」を使用して、見積使用可能残高対象日数を計算します。ゼロ(0)より大きい値を指定してください。デフォルト値は7です。平均日次需要は、「供給: 詳細オプション」ダイアログ・ボックスで構成できます。

サプライ・チェーン・プランニングに直接出荷需要および供給を含める理由

「供給: 詳細オプション」ダイアログ・ボックスで「直接出荷の需要と供給を含む」オプションを有効にすると、計画ソース・システムの直接出荷の需要および供給がすべてプランニング・プロセスに組み込まれます。サプライ・チェーン・プランニングでは、プランごとに1つのソース・システムのみがサポートされます。直接出荷検証組織に関する品目および組織の組合せの属性は、スナップショットによって組み込まれます。直接出荷検証組織は、供給ネットワークの管理の「組織」タブで定義されます。このオプションを選択しない場合、プランニング・プロセスによって直接出荷の需要および供給がプランから削除されます。

予測消込オプション

「供給: 詳細オプション」ダイアログ・ボックスの「予測消込パラメータ」セクションを使用して、供給プランの次のオプションを構成します。

-

需要タイム・フェンス内の予測の消込

-

需要区分のない予測を消し込むための時間枠

-

予測バケット内の消込の優先

「プラン・オプション」ページの「供給プランニング」、「需要および供給プランニング」または「プランニング・セントラル」作業領域の「供給」タブから「供給: 詳細オプション」ダイアログ・ボックスに移動します。

需要タイム・フェンス内の予測の消込

このオプションを有効にすると、需要タイム・フェンス・コントロールを適用する前に予測の消込が行われます。需要タイム・フェンス内の予測エントリは消込に使用されますが、需要としては使用されません。消込後、需要タイム・フェンス内のすべての予測エントリの需要数量はゼロです。

このオプションを無効にすると、予測の消込の前に需要タイム・フェンス・コントロールが実装されます。需要タイム・フェンス内の予測エントリは需要明細として削除され、消込には使用されません。

需要区分のない予測を消し込むための時間枠

このオプションを使用して、一部の予測に需要区分があり、他の予測に需要区分がない場合に予測エントリの消込に使用する順序について予測消込プロセスに指示できます。ドロップダウン・リストから「各バケット内」を選択した場合、予測消込プロセスではまず、販売オーダーの日付の予測エントリが消し込まれます。最初に、需要区分が一致するエントリが消し込まれ、その後、需要区分がないエントリが消し込まれます。続いて、後方および前方消込日数内の予測エントリが消し込まれます。それぞれの日について、需要区分が一致するエントリが最初に使用され、その後、需要区分がないエントリが使用されます。

ドロップダウン・リストから「需要固有の予測の消込後」を選択した場合、予測消込プロセスでは、最初に、販売オーダーの日付の予測エントリのうち、需要区分が一致するもののみが消し込まれます。続いて、後方および前方消込日数内の予測エントリのうち、需要区分が一致するもののみが消し込まれます。販売オーダーの残数量がある場合は、需要区分がない予測エントリについて、このプロセスが繰り返されます。最初に、販売オーダーの日付でプロセスが実行され、その後、バックワードおよびフォワード消込日数内でプロセスが実行されます。

予測バケット内の消込の優先

このオプションを有効にすると、プランニング・プロセスでは予測バケット内の予測が消し込まれます。このオプションは、「一般」タブの「予測割当および消込」セクションの選択内容に依存します。このオプションは、「一般」タブで「予測分散」の「予測の均等分散」を有効にし、「予測バケットによる消込」を無効にした場合に有効になります。

「供給: 詳細オプション」ダイアログ・ボックスの「予測消込パラメータ」セクションに移動するには、「供給プランニング」、「需要および供給プランニング」または「プランニング・セントラル」作業領域から次のステップに従います。

-

「プランの編集」ページで、「タスク」パネル・ドロワーをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」をクリックします。

-

「検索」領域で、プランを検索します。

-

表示される検索結果からプランを選択します。「処理」をクリックし、「プラン・オプションの編集」をクリックします。

-

「プラン・オプションの編集」ページで、「供給」タブをクリックします。

-

「一般」タブで、「詳細オプションの選択」をクリックします。

「供給: 詳細オプション」ダイアログ・ボックスが開き、ここに、「予測消込パラメータ」セクションがあります。

サプライヤ生産能力オプション

「サプライヤ生産能力パラメータ」セクションを使用して、サプライ・チェーン・プランニング作業領域のいずれかの「プラン・オプションの編集」ページの次のオプションを構成します。

-

購買オーダーによるサプライヤ生産能力の消込

-

サプライヤ生産能力累積乗数

購買オーダーによるサプライヤ生産能力の消込

このチェック・ボックスを選択した場合、プランニング・プロセスでは、すべての購買オーダーによってサプライヤ生産能力が消し込まれます。このチェック・ボックスを選択しなかった場合は、プランニング・プロセスによって、計画オーダーでサプライヤ生産能力が消し込まれます。

サプライヤ生産能力累積乗数

このオプションは、プランニング・プロセスでサプライヤ生産能力累積が開始される日付を設定する場合に使用します。サプライヤ品目プロセス・リード・タイムの乗数として機能する数値を指定します。ゼロより大きい数値を指定する必要があります。サプライヤ生産能力は、サプライヤが生産できる特定の品目の1日当たりのユニット数です。日付を決定するために、プランニング・プロセスではサプライヤ生産能力累積に次の式が使用されます。

[乗数 * (乗算記号) プロセス・リード・タイム] + 1

たとえば、乗数が2で、プロセス・リード・タイムが7日の場合、サプライヤ生産能力累積は15日目に開始されます。

「サプライヤ生産能力パラメータ」セクションに移動するには、次のステップを実行します。

-

「プランの編集」ページで、「タスク」パネル・ドロワーをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」をクリックします。

-

「検索」領域で、プランを検索します。

-

表示される検索結果からプランを選択します。「処理」をクリックし、「プラン・オプションの編集」をクリックします。

-

「プラン・オプションの編集」ページで、「供給」タブをクリックします。

-

「一般」タブで、「詳細オプションの選択」をクリックします。

「供給: 詳細オプション」ダイアログ・ボックスが開き、ここに、「サプライヤ生産能力パラメータ」セクションがあります。

リリース推奨オプション

「供給: 詳細オプション」ダイアログ・ボックスの「リリース推奨パラメータ」セクションを使用して、次の供給プラン・オプションを構成します。

-

自動リリースの圧縮日数許容範囲

-

購買依頼ロード・グループ化

-

転送ロード・グループ化

-

ユーザーによるリリースのみ

「供給プランニング」、「需要および供給プランニング」、「補充プランニング」または「プランニング・セントラル」作業領域から、「リリース推奨パラメータ」セクションにアクセスします。

自動リリースの圧縮日数許容範囲

このオプションを使用して、計画オーダーの自動リリースで許可される圧縮日数を指定できます。圧縮日数は、計画オーダーおよび推奨の自動リリースにのみ適用されます。圧縮日数とは、開始日からプランニング・プロセスによる提示期日までの間で短縮される日数を意味します。

「自動リリースの圧縮日数許容範囲」フィールドは、補充プランの供給: 詳細オプション・ダイアログ・ボックスでは使用できません。

購買依頼ロード・グループ化

このオプションを使用して、購買依頼を購買にロードする際の購買依頼ロード・グループを指定できます。「すべて」を除く各オプションについては、プランニング・プロセスによって、各購買依頼内に計画オーダーごとに明細が1つ作成されます。

-

すべて: 推奨されたすべてのオーダーに対する1つの購買依頼が作成されます。

-

品目: 品目ごとに購買依頼が1つ作成されます。

-

バイヤー: バイヤーごとに購買依頼が1つ作成されます。

-

サプライヤ: サプライヤごとに購買依頼が1つ作成されます。

-

カテゴリ: 品目カテゴリごとに購買依頼が1つ作成されます。

-

事業所: 事業所ごとに購買依頼が1つ作成されます。

転送ロード・グループ化

このオプションを使用して、転送をロジスティックスにロードする際の転送ロード・グループを指定できます。「グループ別転送ロード」の値によって、実際の転送オーダーの作成方法が決まります。

-

すべて: すべての転送が1つの転送オーダー内に作成されます。

-

ソースと搬送先および出荷日: 出荷元組織と出荷先組織ごと、および出荷日ごとに転送オーダーが1つ作成されます。

-

ソースと搬送先、出荷方法および出荷日: 出荷元組織と出荷先組織のペア、および出荷方法と出荷日ごとに転送が1つ作成されます。

ユーザーによるリリースのみ

このオプションを使用して、計画オーダーおよび推奨の実装を現在のユーザーに制限するかどうかを指定できます。このオプションを有効にした場合、プランニング・プロセスによって、現在のユーザーがマークした計画オーダーおよび推奨のみが実装されます。このオプションを無効にした場合は、すべてのユーザーがマークした計画オーダーおよび推奨が実装されます。

次のステップを使用して、供給: 詳細オプション・ダイアログ・ボックスの「リリース推奨パラメータ」セクションに移動します。

-

プランを開きます。

-

「供給プランニング」、「需要および供給プランニング」、「補充プランニング」または「プランニング・セントラル」作業領域で、「タスク」パネル・ドロワーをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」をクリックします。

-

「検索」領域で、プランを検索します。

-

表示される検索結果からプランを選択します。

-

-

「プランの編集」ページで、「処理」をクリックし、次に「プラン・オプションの編集」をクリックします。

-

「プラン・オプション」ページで、「供給」タブをクリックします。

-

「一般」サブタブで、「詳細オプションの選択」をクリックします。

「供給: 詳細オプション」ダイアログ・ボックスが開き、ここに、「リリース推奨パラメータ」セクションがあります。

タイム・フェンス・オプション

「タイム・フェンス・パラメータ」セクションを使用して、次のオプションを構成します。

-

タイム・フェンスの作成

-

確定計画オーダーのタイム・フェンスの作成

タイム・フェンスの作成

このオプションを使用して、最新の確定ショップ型製造オーダー、購買オーダーまたは転送の完了日に品目の自然タイム・フェンスを作成するようプランニング・プロセスに指示できます。自然タイム・フェンスは、確定供給の最新の日付で設定される新しいタイム・フェンスを示します。完了日は、供給の期日を意味します。

確定計画オーダーのタイム・フェンスの作成

このオプションを使用して、最新の確定計画オーダーの完了日に品目の自然タイム・フェンスを作成するようプランニング・プロセスに指示できます。完了日は、確定計画オーダーの提示期日を意味します。

「タイム・フェンス・パラメータ」セクションに移動するには、次のステップを実行します。

-

「プランの編集」ページで、「タスク」パネル・ドロワーをクリックします。

-

「タスク」パネル・ドロワーで、「プランの管理」をクリックします。

-

「検索」領域で、プランを検索します。

-

表示される検索結果からプランを選択します。「処理」をクリックし、「プラン・オプションの編集」を選択します

-

「プラン・オプションの編集」ページで、「供給」タブをクリックします。

-

「一般」タブで、「詳細オプションの選択」をクリックします。

「供給: 詳細オプション」ダイアログ・ボックスが開き、ここに、「タイム・フェンス・パラメータ」セクションがあります。

技術管理パラメータ

このオプションを有効にすると、プランニング・プロセスによって、プラン実行時にマルチスレッド処理が実装されます。マルチスレッド処理により、プランの全体的な実行時間が短縮されます。このオプションを有効にするには、供給プランの「一般」タブで「詳細オプションの選択」をクリックし、「供給: 詳細オプション」ダイアログ・ボックスで「マルチスレッド使用可能」を選択します。

供給プラン・メジャーのディメンションを無効化または有効化する理由

組織では、供給プランの分析に、事前構成済ディメンションを必ずしもすべて使用しません。供給プランの処理中にシステムおよびアプリケーションのパフォーマンスを高めるために、メジャーに適用できるディメンションを決定できます。「顧客」、「サプライヤ」、「需要区分」、「オーダー・タイプ」および「例外タイプ」ディメンションを無効にして、データ量を最適化し、問合せのパフォーマンスを向上させることができます。「組織」、「品目」、「リソース」および「時間」ディメンションは常に使用されるため、無効にできません。

特定のディメンションを無効にすると、プランニング・エンジンはそのディメンションに沿って関連メジャーを事前集計します。たとえば、収益や販売オーダー値などのメジャーは、デフォルトで組織、品目、日、顧客サイトおよび需要区分の最も詳細なレベルで計算されます。ただし、このタイプの詳細分析は必要ない場合があります。「組織」、「品目」および「日」レベルのみでメジャーを計算し、「顧客サイト」および「需要区分」レベルでメジャーの計算を無視するようにプランを構成できます。

「供給: 詳細オプション」ダイアログ・ボックス(「プラン・オプション」ページの「供給」タブから開く)の供給メジャーのディメンション・セクションでディメンションを構成します。「供給プランニング」、「需要および供給プランニング」または「プランニング・セントラル」作業領域の供給プランの「供給: 詳細オプション」ダイアログ・ボックスにのみアクセスできます。

表は作業領域間で共有されるため、ピボット表のセレクタにはすべてのディメンション(有効および無効)が表示され、無効化されたディメンションを表またはグラフに追加できます。この場合、ディメンションには個々のメンバーは表示されませんが、1つの集計された行または列がすべて表示されます。

Oracle Transactional Business Intelligence (OTBI)の供給プランを有効にすると、レポートでは、供給プランの無効なディメンションにメンバーが存在しません。

組織およびスケジュール用の供給プラン・オプション

「プラン・オプション」ページの「組織およびスケジュール」サブタブを使用して、供給プランの組織に応じて保管場所ネッティング、需要および供給ネッティングおよび予測分散カレンダを構成します。供給プランで考慮される需要を指定することもできます。

「プラン・オプション」ページの「供給」タブの「組織およびスケジュール」サブタブで、組織および需要スケジュールの供給プラン・オプションを構成します。

組織

組織は、「プラン・オプション」ページの「スコープ」タブで指定した組織レベル・メンバーに基づいています。

保管場所ネッティング: ネッティングに含める保管場所を有効または無効にします。保管場所は組織に基づいています。データ収集時に、プランニング・プロセスにより、ソース・システムの組織の構成に基づいて組織が収集されます。ソースの新しい保管場所に対して保管場所ネッティングを使用可能にすると、最初のプランが実行された後に収集された新しい保管場所が自動的にプランに挿入されます。

需要および供給ネッティング: 要件に応じて、需要または供給タイプのみを使用してプランを実行します。プラン内の組織ごとに、販売オーダー、予約、手持、購買、転送および作業オーダーを含めたり除外することができます。新規プランでは、デフォルトで、すべての需要および供給ネッティング・オプションが有効です。

予測分散カレンダ: 組織ごとにユーザー定義の予測分散カレンダを選択します。

-

供給プランニング・プロセスでは、カレンダを使用して集計予測需要を日次バケット間で分散します。

-

組織レベルにカレンダを指定しない場合、供給プランニング・プロセスによって集計予測が日次バケット間で均等に分散されます。

-

「予測配賦および消込」セクションで「予測分散カレンダ」属性にユーザー定義カレンダ値を選択した場合のみ、プランニング・プロセスでこのカレンダが使用されます。「予測配賦および消込」セクションは、「プラン・オプション」ページの「供給」タブの「一般」サブタブで使用できます。

需要スケジュール

供給プランに含める需要を選択します。プラン・タイプが「需要と供給」である場合、需要スケジュールは自動的に供給プランに組み込まれます。サポートされている需要スケジュール・タイプは、次のとおりです。

-

需要(需要プラン)

-

外部(外部予測)

-

生産(製造プランで使用される生産プラン)

需要メジャー: 「選択」ボタンをクリックして「需要メジャー」ダイアログ・ボックスにアクセスすると、次のメジャーを選択できます。

-

最終品目需要

-

オプション需要

-

プランニング率

「需要メジャー」の「選択」ボタンは、需要スケジュール・タイプが「需要」または「セールス・アンド・オペレーションズ」の場合に有効になります。「選択」ボタンは、外部需要スケジュール・タイプには使用できません。

予測精度メジャー: 「選択」ボタンをクリックして「予測精度メジャー」ダイアログ・ボックスにアクセスすると、次のメジャーを選択できます。

-

非断続的需要の予測エラー・タイプ

-

MADまたはMAPEのメジャー

-

断続的需要のメジャー

-

平均到着時間のメジャー

「予測精度メジャー」の「選択」ボタンは、「プラン・オプション」ページの「安全在庫」タブで次の両方の属性が設定されている場合に使用可能になります。

-

「安全在庫プランニング方法」が「最終品目には統計安全在庫、その他すべてにはなし」に設定されている場合。

-

「予測エラー・タイプ」が「需要スケジュール固有」に設定されている場合。

メジャー・レベル: メジャーをロードするディメンション・レベルを選択します。需要スケジュール・タイプが「外部」または「生産」である場合、メジャー・レベル・オプションは使用できません。

出荷先消込レベル: ローカル需要プランの予測消込レベルを選択します。

複数需要スケジュールに基づく安全在庫の計算方法

供給プランまたは供給および需要プランの場合、予測が複数の需要スケジュールに分散されている最終品目の統計安全在庫を計画できます。プランニング・エンジンは、各需要スケジュールの予測に基づいて安全在庫を計算します。計算では、品目と組織の組合せごとに指定された各需要スケジュールまたは品目固有値で生成されたメジャー値を使用します。

「プラン・オプション」ページの「供給」タブの「組織およびスケジュール」サブタブの「需要スケジュール」セクションで需要スケジュールを選択します。プランニング・エンジンは、これらの需要スケジュールの予測およびその他のメジャーを使用して、品目と組織の組合せごとに統計安全在庫を計画します。

プランニング・エンジンは各需要スケジュールを使用して、その需要スケジュールに属する品目の安全在庫計算を実行します。同じ品目が2つ以上の需要スケジュールに存在する場合、プランニング・エンジンは安全在庫計算に使用する需要スケジュールを1つのみ選択します。組織内の品目の予測が1つの需要スケジュールのみに制限されるようにすることをお薦めします。

需要スケジュールのメジャー・レベルの構成

「メジャー・レベル」ダイアログ・ボックスで、メジャーをプランにロードするディメンション・レベルを選択できます。需要スケジュールのメジャー・レベルを構成した後、需要プランを実行して予測を生成します。次に、供給プランを実行して、「供給および需要」表をレビューします。

「プランニング・セントラル」、「供給プランニング」または「需要と供給」作業領域で、供給プランまたは需要と供給プラン・タイプのディメンション・レベルを構成できます。「メジャー・レベル」ダイアログ・ボックスにアクセスするには、「プラン・オプション」ページの「供給」タブの「組織およびスケジュール」サブタブに移動します。「需要スケジュール」セクションで、「メジャー・レベル」列の「選択」ボタンをクリックします。

「メジャー・レベル」ダイアログ・ボックスでは、次のディメンションのメジャー・レベルを構成できます。

-

時間: 時間階層とタイム・レベルの選択肢は、需要プランに使用される予測カレンダに基づきます。予測カレンダは、「プラン・オプション」ページの「スコープ」タブの「プラン・パラメータ」セクションで設定します。

-

需要区分: 「需要区分」レベルおよび「顧客」レベルを空白のままにし、「時間」レベルとして「日」を選択すると、需要スケジュールから供給プランニングへの予測が品目-組織-日レベルで集計されます。

-

顧客: 日または月別に集計された予測を必要とする場合は、顧客レベルを空白のままにします。

顧客サイト・レベルを選択すると、各日の予測が需要プラン内の各顧客サイトの予測に分割されます。たとえば、需要プランに顧客サイトが20件あり、「顧客サイト」レベルを選択し、「時間」レベルとして「日」を選択したとします。「供給および需要」表の各日の予測が20件表示されます。

-

組織: 組織の階層およびレベルは組織ディメンションに対して固定されます。エンタープライズ階層では組織レベルのみがサポートされます。

-

製品: 製品の階層およびレベルは製品ディメンションに対して固定されます。製品階層では、品目レベルのみがサポートされます。

供給プランまたは統合プランの実行

供給プランまたは統合プランを実行することで、予測および安全在庫レベルを生成し、補充を作成します。統合プランには、需要プランと供給プランの両方が含まれます。「供給プランニング」、「プランニング・セントラル」、「需要および供給プランニング」の各作業領域から、供給プランまたは需要と供給プランを実行できます。

供給プランまたは統合プランを実行する際には、実行するプランのスコープを指定できます。実行前にプランの入力データをリフレッシュするかどうかも選択できます。また、プランをすぐに実行することも、設定した時刻または繰返しスケジュール(日次または週次)に基づいてバックグラウンドで実行することもできます。

供給プランまたは需要と供給プランを作成した後、プランを実行してデータを生成する必要があります。「プランの実行」ダイアログ・ボックスの「パラメータ」タブには、プラン実行オプションが、操作の順序に従い、「スコープ」、「需要」、「供給」と並んでいます。また、安全在庫レベルを再計算するオプションもあります。最初に予測プロセスが実行され、次に安全在庫が計算され、その後、その出力が供給プランニング計算に使用されます。プラン・タイプに応じて、次のオプションを構成できます。

-

データ・リフレッシュ・オプション

-

スコープ・オプション

-

需要プラン実行オプション

-

供給プラン実行オプション

データ・リフレッシュ・オプション

次のデータ・リフレッシュ・オプションが使用可能です。

-

現在のデータでリフレッシュしない: このオプションは、プラン開始日の繰上げなしを含め、需要を変更せずにプランを実行する場合に選択します。

-

選択した現在のデータでリフレッシュ: このオプションは、データを部分的にリフレッシュする場合に選択します。プラン全体をリフレッシュすることなく、トランザクション・データおよび一部の参照データをリフレッシュできます。たとえば、「需要履歴およびメジャー」と「予測」を選択してリフレッシュするシナリオには、次のようなものがあります。

-

需要履歴およびメジャー: 外部またはサード・パーティの予測を再ロードしたため、それらの最新の更新をプランに反映する必要があります(販売予測、マーケティング予測、財務予測、出荷予測など)。

-

予測: 「プラン・オプション」ページの「供給」タブの「組織およびスケジュール」サブタブにある「需要スケジュール」セクションで入力メジャー・レベルを変更しました。たとえば、プランをコピーし、同じプランで入力メジャー・レベルを別の予測に変更したため、プランを再実行するとします。この場合は、「予測」について「選択した現在のデータでリフレッシュ」オプションを指定します。プラン・オプションは変更したが、プランは編集していないため、プラン全体をリフレッシュする必要はありません。

-

-

現在のデータでリフレッシュ: このオプションは、プラン全体を最新の収集データでリフレッシュする場合に選択します。プランを初めて実行する際は、このデータ・リフレッシュ・オプションのみが使用可能で、デフォルトで選択されます。統合プラン(「需要と供給プラン」タイプ)でこのオプションを選択すると、「スコープ・オプション」セクションの「需要の計画」チェック・ボックスと「供給の計画」チェック・ボックスがデフォルトで選択され、選択を解除することはできません。

スコープ・オプション

スコープ・オプションによって、再プランの対象が限定されます。次のスコープ・オプションが使用可能です。

-

需要の計画: プラン実行時に需要を予測する場合に選択します。「データ・リフレッシュ・オプション」セクションで「現在のデータでリフレッシュ」を選択した場合、統合プランでは、このオプションがデフォルトで選択されます。このオプションは、「プランニング・セントラル」作業領域および「需要および供給プランニング」作業領域で、「需要と供給プラン」タイプに対して使用できます。

-

プランの承認: プラン実行時にプランを承認する場合に選択します。このオプションは、「需要および供給プランニング」作業領域で、「需要と供給プラン」タイプに対して使用できます。

-

安全在庫の再計算: プラン実行時に安全在庫数量を再計算する場合に選択します。このオプションは、「プランニング・セントラル」、「供給プランニング」、「需要および供給プランニング」の各作業領域で、「供給プラン」タイプまたは「需要と供給プラン」タイプに対して使用できます。

「安全在庫の再計算」チェック・ボックスが使用可能になるのは、「プラン・オプション」ページの「安全在庫」タブで次のいずれかの安全在庫プランニング方法が選択された場合のみです。

-

最終品目には統計安全在庫、その他すべてにはなし

-

最終品目には統計、その他すべてにはユーザー指定

-

-

供給の計画: プランニング・プロセスで供給のみを計算する場合に選択します。「データ・リフレッシュ・オプション」セクションで「現在のデータでリフレッシュ」チェック・ボックスを選択した場合、統合プランでは、このオプションがデフォルトで選択されます。このオプションは、「プランニング・セントラル」作業領域および「需要および供給プランニング」作業領域で、「需要と供給プラン」タイプに対して使用できます。

-

プランのアーカイブ: プランのデータをアーカイブする場合に選択します。このオプションは、「供給プランニング」作業領域および「需要および供給プランニング」作業領域で、「供給プラン」タイプまたは「需要と供給プラン」タイプに対して使用できます。

需要プラン実行オプション

「需要プラン実行オプション」セクションは、「需要と供給プラン」タイプには使用できますが、「供給プラン」タイプには使用できません。

予測プロファイル: プランの一部として含める予測プロファイルを選択します。予測プロファイルを選択していない場合、予測プロセスは実行されません。

予測方法の詳細を含む: 予測を構成する予測方法の詳細を提供するかどうかを指定する場合に選択します。このオプションは、「需要および供給プランニング」作業領域で、「需要と供給プラン」タイプに対して使用できます。

原因ファクタの詳細を含む: 予測を構成する原因ファクタの詳細を提供するかどうかを指定する場合に選択します。このオプションは、「需要および供給プランニング」作業領域で、「需要と供給プラン」タイプに対して使用できます。

供給プラン実行オプション

「供給プラン実行オプション」セクションは、制約なし供給プランに対しては表示されますが、制約付き供給プランに対しては表示されません。制約付き供給プランはバッチ・モードでのみ実行できます。次の供給プラン実行オプションが使用可能です。

-

対話型: このオプションは、プランをデータベースに保存せずにメモリー内で実行する場合に選択します。これにより、通常のプランが週末に実行するようにスケジュールされている場合に週の途中でプランを実行できます。「対話型」を選択すると、「スケジュール」タブが無効になり、できるだけ早くプランを実行するように設定されます。

注意: 「対話型」オプションは、制約付き供給プランに対しては使用できません。 -

バッチ: このオプションは、スケジュールに従ってプランを実行する場合に選択します。このオプションを選択すると、プランをいつ実行するかを設定できる「スケジュール」タブが使用可能になります。

「バッチ」を使用すると、プランをデータベースに保存できます。プランをデータベースに保存するには、プランを少なくとも1回実行する必要があります。これにより、プランをメモリーにロードしなくても分析に使用できるようになります。

「バッチ」では、次の2つのオプションを使用できます。

-

計算された合計を除いて保存: プランを保存する際に品目およびリソースの計算された合計を除外する場合に選択します。

-

すべて保存: 計算された合計も含め、すべてのプラン・データを保存する場合に選択します。このオプションでは、プランを保存する際に、計算された合計が含まれます。たとえば、資材プランの品目やリソース・プランで使用されるリソースの計算されたメジャーがすべて保存されます(「見積使用可能残高」、「正味リソース可用性」など)。

-

供給プランまたは統合プランの実行

供給プランまたは統合需要および供給プランを実行するには、次の一般的なステップを使用します。

-

「プランの実行」ダイアログ・ボックスを開きます。

-

「サプライ・チェーン・プランニング」作業領域で、「プラン」パネル・タブをクリックし、「プラン」リストを展開します。

-

実行するプランを選択し、「処理」をクリックして「実行」を選択します。

-

-

「プランの実行」ダイアログ・ボックスの「パラメータ」タブで、「詳細」を展開してプラン・オプションをレビューします。

-

「データ・リフレッシュ・オプション」セクションで、オプションをレビューし、適切な選択を行います。

注意: プランを初めて実行する際は、「選択した現在のデータでリフレッシュ」を選択する必要があります。このオプションを使用すると、履歴データがリフレッシュされて、販売オーダーがインポートされ、現在の日付に連携するようにプラン開始日が進められます。 -

「スコープ・オプション」セクションで、プランの実行に使用するオプションを選択します。

-

需要と供給プラン・タイプの場合: 「需要プラン実行オプション」セクションで、適切な需要プラン実行オプションを選択します(プラン実行の一部として含める予測プロファイルなど)。

-

制約なし供給プランの場合: 「供給プラン実行オプション」セクションで、プランの実行に使用するオプションを選択します。

-

-

「供給プラン実行オプション」セクションで「バッチ」を選択した場合、または制限付き供給プランの場合は、「スケジュール」タブをクリックして頻度のパラメータを設定します。

-

プランをすぐに実行する場合は、「可能な限り早く」を選択します。

-

設定した時刻にバックグラウンドでプランを実行する場合は、「スケジュールの使用」を選択し、「頻度」を選択します(「日次」、「週次」など)

-

-

「OK」をクリックして、プランを実行します。

供給プランニングの概要

供給プランニングの日次バケット

プランニング・プロセスでは、一日の最後に需要の期限が来ると見なされているため、常に日次バケット内で計画します。プランニング・プロセスでは、需要および供給を週次、期間、月次レベルで計画しません。一日の最後に需要と供給のバランスが調整されます。需要および供給における不足または過剰は、次の日に繰り越されます。しかし、表およびグラフでは、日次プランニング結果を週次、期間または月次レベルに集計できます。

需要および供給にはタイム・スタンプがありません。プランニング・プロセスでは、一日の生産能力は同日にスケジュールされたリソースまたはサプライヤの所要量に使用できると見なされています。計画作業オーダーを1日未満で完了できる場合、そのオーダーは需要期日と同日にスケジュールされます。また、作業オーダーが1日未満である場合、開始日と終了日は同じです。

プランニング・プロセスでは、プランニング出力での集計に対して2つのカレンダがサポートされています。

-

会計カレンダ: 表での週および期間ごとの集計をサポートします。

-

ユリウス暦: カレンダ月ごとに日次バケット化および集計をサポートします。ユリウス暦では、週単位のバケット化はサポートされていません。

製造品目の所要量展開

供給プランまたは需要と供給プランを実行する際、実行されるプロセスの1つが製造品目に対する所要量展開です。供給プランニング・プロセスでは、サプライ・チェーン品目構成をレビューして、需要を満たすのに十分な供給が手持およびオーダーにあることを確認します。ある品目が不足すると、サプライ・チェーン品目構成でその1つ下のレベルの品目に対する需要が作成されます。品目を構成する個々のコンポーネントの需要を分析し、それらのコンポーネントに対して需要を作成するこのプロセスは、所要量展開と呼ばれます。

プランニング・プロセスでは、製造オーダー品目の作業定義を使用してコンポーネントの所要量を特定します。プランニング・プロセスでは、製造オーダー品目の供給を容易にするために、供給が低いコンポーネントの補充を適宜提案します。

製造品目の所要量展開に影響を与える設定

供給プランニングでは、コンポーネント有効日が考慮されます。プランニング・プロセスでは、次の情報を考慮に入れてから計画製造オーダーの新しい日付を決定します。

-

作業定義を構成するコンポーネント

-

作業定義を構成する工程

-

計画オーダーのオーダー開始日以前の製造品目のコンポーネント有効日

-

計画オーダーのオーダー開始日以前の製造品目の工程有効日

製造品目の所要量展開の計算方法

次のシナリオについて考えてみます。

-

品目Aは、販売オーダー100が存在する製造オーダーです。

-

品目Aを1つ作成するのに2つの品目Bと3つの品目Cを使用します。

プランニング・プロセスにより、需要がコンポーネント・レベルに展開され、品目Bに対して需要200と品目Cに対して需要300が作成されます。品目に対する需要数量は、親品目の不足分に親品目での子コンポーネントの使用量を乗じた数です。

リソース・スケジューリングを行う方法

リソース・スケジューリングは、計画製造オーダー期間がわかると計算できます。プランニング・プロセスでは、リード・タイム(固定と変動の両方)を使用して計画製造オーダー期間を計算します。既存の作業オーダーの場合、リード・タイムは作業オーダーの期間です。プランニング・プロセスでは、作業オーダーの期間が変更されません。固定リード・タイムと手動リード・タイムを手動で設定することもできます。

たとえば、固定リード・タイム = 1

変動リード・タイム = 0.2

計画オーダー・サイズ = 10ユニットとすると、

製造計画オーダーのリード・タイム = 固定 + 変動 * オーダー・サイズ = 1 + 0.2 * 10 = 1 + 2 = 3日間

需要期日 = 5日目

製造計画オーダー: 提示開始日 = 2日目、提示期日 = 5日目

計算では、5日目が23:59で終わると見なされているため、1全日のリード・タイムにより、開始日は4日目の23:59に繰り上がります。したがって、この例では、3日間のリード・タイムにより開始日は2日目に繰り上がります。

次の計算を使用して、計画製造オーダー期間、経路リソース期間、工程期間およびリソース期間を計算します。

-

計画製造オーダー期間: 計画製造オーダー数量は、需要の合計数量とオーダー・モディファイアによって決まります。合計製造オーダー・リード・タイム(日数) = 固定リード・タイム + 数量 * 変動リード・タイム

-

経路リソース期間: 品目ベースのリソース使用についてリソース所要量(時間数)が計算されます。リソース所要量 = 数量 * 使用時間数工程期間(時間数)は、同時に存在するリソースに対して調整された各リソース所要量を加算して計算されます。合計経路期間 = 工程期間(時間数)の総計

-

工程期間とリソース期間の計算を次に示します。工程およびリソース所要量はそれぞれ、合計製造リード・タイムにわたって分散されます。

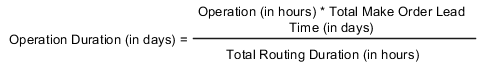

次の式は、工程期間の計算を示しています。

次の式は、リソース期間の計算を示しています。

計画製造オーダーの場合、プランニング・プロセスによって次のタスクが実行されます。

-

固定および変動リード・タイムに基づいた期間の計算。

-

作業定義からの必要なリソース時間の計算。

-

計算された作業オーダー期間にわたる必要なリソース時間の均等な分散。作業オーダーに複数の工程がある場合は、各工程の期間が計算され、割り当てられたリソースの工程内でリソース時間が分散されます。

既存の作業オーダーの再計画

既存の作業オーダーの場合、既存のスケジュールで続行することも、スケジュールを変更して新しい日付を割り当てることもできます。作業オーダーが再計画されない場合、プランニング・プロセスでは次のようになります。

-

作業オーダーの開始日および終了日は変更されません。

-

工程とリソース所要量の開始日および終了日は変更されません。

-

リソース所要量の日数にわたって各リソース使用が均等に分散されます。

たとえば、リソース所要量の開始日が5日目、終了日が6日目、リソース使用が14時間の場合、プランニング・プロセスにより、5日目に7時間、6日目に7時間が配賦されます。作業オーダーを再計画した場合、ジョブ期間は保持され、変更されません。各工程および各リソース所要量のリード・タイムは、同じままです。開始日および終了日のみが変ります。

プランニング計算では、作業オーダーの再計画時に次のガイドラインに従います。

-

作業オーダーの開始日および終了日には同じ日数を配賦します。たとえば、終了日を2日移動した場合は、開始日を2日移動します。

-

工程およびリソース所領量の日付にはそれぞれ同じ日数を配賦します。前述の例を使用すると、工程およびリソース所要量の日付をそれぞれ2日移動します。

-

リソース所要量の日数にわたって各リソース使用を均等に分散します。たとえば、リソース所要量の開始日が5日目、終了日が6日目、リソース使用が14時間の場合、5日目に7時間、6日目に7時間を配賦します。

-

ジョブ、工程およびリソース日付を増減することで、稼働日数および休日数を調整します。休日数を作業オーダーに含めるか取り除くかにより、相対的な稼働日数は移動の前後で同じままです。たとえば、作業オーダー期間が5日間で、金曜日に始まって火曜日に終わり、週末2日休日が含まれます。作業オーダーが月曜日に始まるよう再計画されると、新しい終了日は水曜日になります。作業オーダーの調整された日付が過去に押し動かされた場合は、日付をプランの1日目にします。作業オーダーの一部が完了している場合は、作業オーダーのオープン数量のみがスケジュールされます。一部のコンポーネントおよびリソースが作業オーダーによって消し込まれている場合は、オープン・コンポーネント所要量およびオープン・リソース使用のみがプランニング・プロセスで計画されます。

リソース効率とリソース稼働率の計算方法

リソースのスケジュール時、プランニング・プロセスでは、リソース・レベルで指定したリソース効率とリソース稼働率を使用します。リソース効率は、予想される標準出力に対する実際の出力の(パーセントで表される)メジャーです。リソース効率により、リソースがタスクを完了するのにかかる時間が決まります。

たとえば、効率100%のリソースでタスクの完了に12時間かかると予想する場合、効率50%のリソースではタスクの完了に24時間かかります。リソースの効果的な使用は、経路で指定したリソース時間(理論上の使用)の効率に対する比率です。

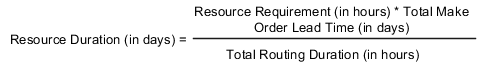

次の式は、実績リソース使用に使用される計算を示しています。

リソース稼働率は、どの程度集中的にリソースが使用されるかの(パーセントで表される)メジャーです。たとえば、リソースが頻繁に中断したり、リソースに保守タスクを割り当てることがあります。これは、一定の割合のリソース時間がタスクで使用できないことを示します。実際の使用は、経路で指定したリソース時間の効率と稼働率の積に対する比率です。たとえば、経路に2時間のリソース所要量が指定されています。リソースの効率および稼働率はそれぞれ、90%と75%になると予想されています。したがって、実績リソース使用は2.96時間と計算されます。

実績リソース使用 = (1にリソース当たり2時間を乗じた値)を(90%に75%を乗じた値)で割った値 = 2時間/0.675 = 2.96時間

50ユニットを製造する製造オーダーの場合、前述の例と同じ経路を使用すると、次のようになります。

実績リソース使用 = (50にリソース当たり2時間を乗じた値)を(90%に75%を乗じた値)で割った値 = 100時間/0.675 = 148.15時間

実際のリソース効率および稼働率を考慮して、プランニング・プロセスによりプランが生成されます。需要を満たすために追加のリソース使用が必要な場合は、プランニング・プロセスによってリソース使用の増加が推奨されます。

ソーシング配賦分割

プランニング・プロセスでは、ソーシング分割(ランク1のみ)に基づいて供給を作成します。供給プランニングでは、ソース・ルールで指定できる分割率を使用します。ルールおよび構成表で指定される供給のソースにランクを付け、プランニング・プロセスで推奨が生成される際に他よりも優先させることができます。ソーシング率をこれらのソースに割り当てることもでき、これにより合計オーダーの一部を各ソースに配賦できます。ソーシング配賦では、すべての供給ソース(購買、製造および転送)が考慮されます。

オーダー・モディファイアがない場合、ある日供給が必要となると、その日の計画オーダーがランク1のソーシング配賦分割を満たすのに必要なだけの計画オーダーに分割されます。品目属性またはサプライヤ・オーダー・モディファイアがある場合、オーダー・モディファイアを考慮して配賦分割率が最高のソース(ランク1)について供給が作成されます。その後、再びオーダー・モディファイアを考慮して、次のソースについて供給が作成されます。供給ソースは配賦率順に使用されます。各オーダーが作成されると、次に配賦率が低いソースが検討されます。ランク1のソースがすべて使用されると、残りの配賦率が上位のソースについてオーダーが作成されるというように、上位ランクのソースを通して繰り返し行われます。これは、十分な供給が作成されるまで繰り返されます。

計算では、ランク1の配賦率を満たすようにプラン範囲の供給ソースのバランスを保とうとします。既存の購買オーダーまたはオーダー・モディファイアのため供給で分割が考慮されない場合、プランニング・プロセスでは、日々ソースを選択してプラン範囲の供給をソーシング分割と調和させます。ソース・ルールで指定した分割率からの偏差が最も低い累積ソーシング分割につながるソースに対して供給を作成する必要があります。プランニング・プロセスでは、ソーシング分割の計算時に受入履歴が考慮されません。オープン購買オーダー、転送オーダーおよび製造オーダーのみが考慮されます。

次の式を使用して、日々のソーシング分割が計算されます。

供給合計 * ソースAの配賦率 > ソースAの供給である場合は、供給合計 >= 需要合計になるまで、ソースAの供給 >= ソースAの配賦率 * 供給合計になるように、ソースAについて新規計画オーダーを(オーダー・モディファイアを考慮して)作成します。

ソーシング配賦および有効日: ソース・ルールがある日付に有効になると、プランニング・プロセスでは、有効日以降から配賦率が考慮されます。プランニング・プロセスでは、有効日より前に発生した配賦は考慮されません。

たとえば、3月1日にプランを実行し、ソース・ルールは次のとおりとします。

-

1月1日から3月31日まで有効: 40% Acme、60% Business World

-

6月1日有効: 50% Acme、50% Consolidated

6月1日に開始、配賦プロセスでAcmeとConsolidated間で50/50に分割します。配賦プロセスでは、有効日前の履歴は無視されます。配賦プロセスでは、6月1日より前にAcmeが保有するオーダーが40%か60%かは考慮されません。

サプライ・チェーン・プランニングでの予約

サプライ・チェーン・プランニング作業領域のいずれかで、在庫プロセスで作成されるすべての予約に関する情報を収集して表示できます。オーダー履行明細にペグされる供給の量を表示できます。

サプライ・チェーン・プランニングでは、予約は作成されません。在庫プロセスで作成されるすべての予約が表示されるだけです。構成可能なプランナのワークベンチで販売オーダーに対して予約される供給の数量や種類は変更できません。

次のタイプの供給が在庫の販売オーダーに対して予約できます。

-

手持在庫

-

作業オーダー

-

購買オーダー

-

転送オーダー

供給の複数のソースおよび数量を単一の販売オーダー履行明細に対して予約できます。

販売オーダーが供給にペグされるには2つの方法があります。

-

複数の販売オーダーを供給の単一ソースにペグすることが可能: この場合、ペグ数量は合計供給数量を超えません。このタイプの予約は、供給の単一ソースが多数の販売オーダーを履行するのに十分である場合に行われます。

たとえば、品目Aについて50件の販売オーダーがあります。各販売オーダーは単一ユニットのAに対するものです。供給ソースの1つを100ユニットのAを供給する組織間転送として定義しています。したがって、転送供給からの100ユニットのうち50ユニットを異なる販売オーダー履行明細にペグできます。

-

供給の複数ソースを単一の販売オーダーにペグすることが可能: この場合、ペグ数量は合計需要数量を超えません。このタイプの予約は、単一の供給ソースが、品目について大量の供給を要求する販売オーダーを履行するのに十分でない場合に行われます。

販売オーダーが需要が高い品目に対して記録される場合、供給の複数リソースをその単一の販売オーダーに様々な数量でペグできます。たとえば、2つの供給ソースAとBを次のように定義しています: Aは組織間転送であり、Bは外部サプライヤからの購買です。この品目について800ユニットの販売オーダーが記録されると、Aからの供給の一部とBからの供給の一部が予約されます。次に、予約された数量は、単一のオーダー履行明細にペグされます。

サプライ・プランニングでは、ロット失効日に関係なく、ロットに対する需要予約が考慮されます。6日目に失効するロットは、10日目が期日となる需要に対して予約できます。サプライ・チェーン・プランニングでは、この予約をそのまま収集し、「供給および需要」ページにすべての予約を反映します。サプライ・チェーン・プランニング作業領域では予約の表示のみが可能であり、変更できません。

予約のペギングの表示

在庫処理で作成される予約をすべて表示できます。様々な供給にペグされた販売オーダー履行明細および各販売オーダーに対して予約された供給量を表示するには、次のステップを実行します。

-

プランを開きます。

-

ナビゲータで、「サプライ・チェーン・プランニング」作業領域をクリックします。

-

「プラン」ドロワーをクリックします。

-

「プラン」を展開し、目的のプランを選択します。

-

「処理」メニューをクリックし、「オープン」を選択します。

-

-

「供給および需要」表を開き、すべての販売オーダーを検索します。「品目」、「組織」、「オーダー・タイプ」など、検索基準で1つ以上の属性を定義して検索できます。

-

「検索結果」領域で「表示」をクリックしてから、「列の管理」を選択します。

-

「列の管理」ダイアログ・ボックスで、「予約済数量」および「予約タイプ」を「非表示の列」セクションから「表示可能な列」セクションに移動します。

-

必要に応じて、「選択項目をリストの最初に移動」ボタンを使用して、これら2つの列を行の先頭に移動します。これにより、予約に関連するすべての情報を一度に表示できます。

-

「OK」をクリックして、「供給および需要」表に戻ります。

モデル予測と販売オーダーを一緒に表示する方法

CTO (受注仕様生産)で実行システムが構成品目を処理するために使用する一意の品目識別子は、モデル品目識別子とは異なります。プランニングにおいて効果的な決定を行うためには、モデル予測と供給および需要オーダーを一緒に表示する必要があります。「資材プラン」表では、モデル予測と販売オーダーを一緒に表示できます。

モデル予測と販売オーダーを一緒に表示すると、CTO (受注仕様生産)環境で分析を行い、供給と需要について効果的な決定を下すことができます。

モデル予測と販売オーダーの統合ビューのためのメジャーの有効化

モデル予測と販売オーダーを一緒に表示するには、「構成品目販売オーダー」メジャーを有効にする必要があります。このメジャーを有効にする前に、このメジャーをメジャー・カタログに追加します。このメジャーを表示するには、モデルにカテゴリを割り当てます。

このメジャーを有効にするには、次のステップを実行します。

-

「サプライ・チェーン・プランニング」作業領域から、プランを開いて「オープン」→「フル・ペイン」をクリックします。

-

「表、グラフまたはタイル・セットのオープン」ページで、「資材プラン」を検索して開きます。

-

「資材プラン」表の資材プラン・ツールバーで、「セレクタ・ツール」の「表構成の表示」アイコンをクリックします。

-

「メジャー」タブで、「構成品目販売オーダー」メジャーを「使用可能なメジャー」列から「選択したメジャー」列に移動します。

-

「保存してクローズ」をクリックします。

販売オーダーの組織の変更に関する考慮事項

関連付けられているサプライヤまたはサプライヤ・サイトに応じて、直接出荷販売オーダーまたは通常販売オーダーの組織を変更できます。組織の変更が直接出荷または通常の販売オーダーにどのように影響するかについて、状況別に説明します。

外部委託製造組織に対する直接出荷販売オーダー

現在の組織を他の組織に変更できます。組織を変更する際は、次の点を考慮してください。

-

現在の組織を、サプライヤまたはサプライヤ・サイトが関連付けられている別の組織に変更した場合、販売オーダーは直接出荷販売オーダーのままで変更されません。販売オーダー上のサプライヤおよびサプライヤ・サイトには、販売オーダーの新しい組織に関連付けられている値が反映されます。

-

現在の組織を直接出荷検証組織に変更した場合、サプライヤまたはサプライヤ・サイトを手動で指定する必要があります。サプライヤまたはサプライヤ・サイトの値リストには、どの組織にも関連付けられていないサプライヤまたはサプライヤ・サイトのみが表示されます。

-

現在の組織を内部組織に変更した場合、サプライヤとサプライヤ・サイトが空白値に設定されます。直接出荷販売オーダーは通常の販売オーダーになります。

「供給および需要」ページで、直接出荷販売オーダーのサプライヤまたはサプライヤ・サイトに行編集を加えることはできません。

直接出荷検証組織に対する直接出荷販売オーダー

現在の組織を他の組織に変更できます。組織を変更する際は、次の点を考慮してください。

-

現在の組織を、サプライヤまたはサプライヤ・サイトが関連付けられている組織に変更すると、直接出荷販売オーダー上のサプライヤおよびサプライヤ・サイトが、新しい組織に関連付けられているサプライヤおよびサプライヤ・サイトに変更されます。販売オーダーは直接出荷販売オーダーのままで変更されません。

-

現在の組織を内部組織に変更した場合、サプライヤとサプライヤ・サイトが空白値に設定されます。直接出荷販売オーダーは通常の販売オーダーになります。

「供給および需要」ページで、直接出荷販売オーダーのサプライヤまたはサプライヤ・サイトに行編集を加えることができます。サプライヤまたはサプライヤ・サイトの値リストには、どの組織にも関連付けられていないサプライヤまたはサプライヤ・サイトのみが表示されます。

社内組織に対する通常販売オーダー

現在の組織を他の組織に変更できます。組織を変更する際は、次の点を考慮してください。

-

現在の組織を、サプライヤまたはサプライヤ・サイトが関連付けられている組織に変更した場合、通常販売オーダーは直接出荷販売オーダーに変換されます。変換後の新しい直接出荷販売オーダーのサプライヤまたはサプライヤ・サイトは、新しい組織に関連付けられているサプライヤまたはサプライヤ・サイトになります。

-

現在の組織を直接出荷検証組織に変更した場合、サプライヤまたはサプライヤ・サイトを手動で指定する必要があります。サプライヤまたはサプライヤ・サイトの値リストには、どの組織にも関連付けられていないサプライヤまたはサプライヤ・サイトのみが表示されます。

-

現在の組織を別の内部組織に変更した場合、販売オーダーは内部販売オーダーのままで変更されません。

外部委託製造組織に対する通常販売オーダー

組織、サプライヤまたはサプライヤ・サイトに変更を加えることはできません。

直接出荷製造業者とのプランニングおよびコラボレーションを行う方法

供給プランニングでは、オーダー構成環境で契約製造業者とコラボレーションし、プランニングを実施できます。契約製造業者とのコラボレーションおよびプランニングにより、契約製造業者から顧客に直接、顧客オーダーを出荷できるようになります。Oracle Fusion Product Information Managementで各契約製造業者を組織として追加し、契約製造業者とのプランニングおよびコラボレーションを可能にします。契約製造業者におけるトランザクションを無効にする場合は、それらの組織を品目組織として追加します。契約製造業者を組織として追加すると、モデルおよびオプション予測を契約製造業者と共有できるようになり、オーダーを履行するためのプランニングを実施できます。

需要管理を使用すると、契約製造業者の事業所でモデルおよオプションの需要を予測できます。オプションのプランニング率は、トップ・モデル(オプションが含まれているモデル)によって異なります。オプションのプランニング率は予測の需要区分によっても異なる場合があります。

契約製造業者が履行する直接出荷販売オーダーを使用して、供給プランニングのモデルおよびオプションの予測を消し込むことができます。供給プランニングでは、契約製造業者組織においてモデルおよびオプションの需要を満たすための計画オーダーも生成されます。計画オーダーをオーダー予測としてOracle Fusion Supply Chain Collaborationに公開できます。契約製造業者とのコラボレーションにより、モデルおよびオプションに対する供給コミットを得ることができます。

伸縮式タイム・バケット

伸縮式タイム・バケットの概要

伸縮式・タイム・バケットを使用して、プランニング範囲の当面の期間について、低レベルのタイム・バケットを決定します。また、必要な場合、プランニング範囲の残りの期間について異なるタイム・バケットを決定することもできます。伸縮式タイム・バケットは、「プラン・オプション」ページの「スコープ」タブにある「プラン・パラメータ」セクションで設定します。

例外メッセージのしきい値のフィルタリング、グラフ化、条件付き書式設定、および設定はすべて、例外によりプラン管理を容易にするために役立ちます。もちろん、表やグラフ用に選択した時間ディメンション・レベルも役立ちます。たとえば、プラン出力を日数で表示する必要がない場合は、プラン出力について週数、期間数または月数を選択します。

伸縮式タイム・バケットを使用して、情報のオーバーロードに対処することもできます。たとえば、100日のプランについて100個の日次バケットで計算してプランニングするプランではなく、最初の1.5か月は45個の日次バケット、残り2か月は8個の週次バケットのように、範囲を伸縮式にすることができます。

プランのプランニング・タイム・バケットを伸縮式にすると、計算の粒度およびプランのデータ・ポイント数が減少します。より大きなプランニング・タイム・バケットを選択すると、プラン全体で不要なプラン精度および詳細を除去したり、当面の期間を超える範囲の部分のみを除去することができます。プランでは、出力が、日次ではなく週次、週次や日次ではなく月次など、決定したより大きなタイム・バケットに統合されます。最終的な結果として、プランの実行時のパフォーマンスが向上し、少ないスクロールでプランを表示できるようになります。

伸縮式は、供給プランのメジャー・データの表示および編集に使用できるレベルに影響を与えることに注意してください。45個の日次バケットと8個の週次バケットのプランニング範囲の場合、供給プランの45日目を超えると、日次の表示および編集はできなくなります。ただし、需要と供給プランのデータを表示する場合は、伸縮式タイム・バケットを使用しても、日次レベルにドリルダウンできます。これは、需要プランニングでは需要メジャーが日レベルに割り当てられるためです。

供給プランでの伸縮式バケットの構成

供給プランは、伸縮式バケットを使用するように構成できます。プランニング範囲には、日数、週数、期間数または月数のみを含めるように設定できます。または、供給プランニング・バケットを2つのレベルの粒度で設定できます。2つのレベルについて、日次タイム・バケットと、週、期間または月などの粒度の粗いタイム・バケットの組合せであるプランニング範囲を選択します。プランニング・プロセスでは、短い時間範囲(日数)の詳細なプラン情報が計算され、プランニング範囲の後の部分が粗い粒度でプランニングされます。プラン実行時間を改善するには、プランニング範囲の後続の部分について不要な精度や詳細を排除します。

伸縮式タイム・バケットを使用する前に、使用する日次タイム・バケットおよびより粒度の低いタイム・バケットの数を検討してください。

伸縮式バケットを使用するには、供給プランのプラン・パラメータを構成します。

-

「供給プランニング」、「プランニング・セントラル」または「需要および供給プランニング」作業領域で、プランを開いて「プラン・オプション」ページの「スコープ」タブに移動します。

-

「スコープ」タブの「プラン・パラメータ」セクションで、供給プランニング・カレンダ(4/4/5カレンダまたはグレゴリオ暦)を選択します。

-

次に、供給プランニング・バケットを選択します。バケット・タイプの値リストは、指定するカレンダによって決まります。

プランニング範囲は日数、週数、期間数、月数に基づいて設定できます。または、日次タイム・バケットの組合せを指定してから、週数、期間数または月数など、粒度の粗いタイム・バケットを指定することもできます。2つのバケット・タイプを使用する場合、最初のバケット・タイプは「日数」である必要があります。

-

各供給プランニング・バケットのバケット数を指定します。

-

プランに追加の日次バケットを作成して部分バケットを回避するには、「部分バケットを作成しない」を選択します。

このオプションを選択すると、週、月または期間は常にその特定の週、月または期間の最初に定義された日に開始されます。たとえば、月曜日を週開始日として指定すると、週次バケットは月曜日に開始されます。月次バケットは月の最初の日に開始します。

このオプションを選択しない場合、プランでは日次バケットは追加されません。かわりに、プランニング・プロセスでは、プラン・オプションに指定されているように、部分バケットを作成し、その部分バケットを最初の週、期間または月としてカウントします。

伸縮式タイム・バケットを使用する供給プランの需要および供給への影響

供給プランで伸縮式タイム・バケットを使用するように構成する際、プランニング範囲には日数、週数、期間数または月数のみを含めるように設定できます。または、日次タイム・バケットと、週数、月数、期間数などのより集約されたタイム・バケットの組合せでプランニングするために、伸縮式タイム・バケットを使用できます。

日数より大きいタイム・バケットがあるプランがあるとします。

-

予測分散および予測消込の後に残る正味予測数量は、プランニング・タイム・バケット・レベルまで集計されます。

-

これらの正味予測数量は、プランニング・タイム・バケットの最終稼働日に配置されます。

-

供給プランニング・プロセスでは、品目、組織、需要スケジュール、需要区分、顧客および顧客サイトの各組合せが考慮されます。

たとえば、すべての日次バケットのプランで、品目、組織および需要区分の組合せごとに稼働日につき正味予測数量が10ユニットであるとします。組織の稼働日は週に5日に設定されています。週次バケットの同じプランでは、需要区分ごとに50ユニットの数量について集計された正味予測が表示されます。この集計済予測には、各週次バケットの最終稼働日の提示期日があります。

週次、月次または期間タイム・バケットを使用する場合、需要および供給は次のような影響も受けます。

-

すべての供給オーダーと需要オーダーおよびすべてのリソース要件日は、バケット・ロジックの対象です。つまり、日数より大きいタイム・バケットの場合、供給および需要オーダーで計算された日付は、バケットの最終稼働日にバケット化されます。稼働日の仕様は、組織カレンダではなく「プラン・オプション」ページの「スコープ」タブで選択した供給プランニング・カレンダに基づきます。

-

日数より大きいプランニング・タイム・バケットに作成された製造計画オーダーまたは転送計画オーダーをリリースする場合、オーダーには、タイム・バケットの最終稼働日に対応する提示期日が設定されます。また、購買計画オーダーには、バケットの最後のカレンダ日に対応する提示期日があります。ただし、実装日はバケットの最初のカレンダ日として設定されます。この実装日により、サプライヤは、品目に対するプランニング・タイム・バケットの需要全体を満たすように資材を時間内に搬送できます。

-

確定日、実装日および入力データの日付(要求出荷日や予定出荷日など)は、バケット・ロジックの対象になりません。たとえば、以前にその月の最終稼働日にバケット化された計画オーダーを任意の日に確定できます。その日が供給プランニング・バケットの最終日であるか、稼働日であるかは関係ありません。

伸縮式タイム・バケットを使用する供給プランに対する安全在庫の計算方法

安全在庫計算方法に対象日数を使用する場合は、計算方法で伸縮式タイム・バケットが考慮されます。対象日数を使用しない場合、伸縮式バケットは安全在庫の計算方法に影響しません。

対象日数ベースの安全在庫計算では、プランニング・プロセスによって、指定した需要期間に基づいて供給プランニング・バケット内の需要が按分されます。

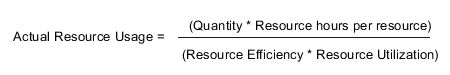

安全在庫プランニング方法が「対象日数」の品目があるとします。「需要期間」および「対象日数」の値は4日に設定されます。また、組織カレンダには稼働日が7日があります。

1日目の安全在庫の計算(日次バケット)

日次バケットの安全在庫では、需要期間中の需要の合計が計算されます。次に、その合計が需要期間で除算され、対象日数で乗算されます。

この例では、1日目から4日目までの需要は合計70になります。この数は4 (需要期間)で除算された後、4 (対象日数)で乗算されます。したがって、1日目の安全在庫は70です。

5日目の安全在庫の計算(日次および週次バケット)

需要が日次バケットと週次バケットにまたがる場合、週次バケットの需要が按分されます。

この例では、5日目から7日目は日次バケットで、8日目は週次バケットにあります。5日目の安全在庫の計算方法のステップを次に示します。

-

5日目から7日目の需要を加算します。合計で20 (5+5+10)になります。

-

タイム・バケットの次の部分は週次であるため、8日目の需要を取得するには、週を按分する必要があります。8日目の按分された需要は、10 (70の1/7)です。

-

日次バケットおよび按分された週次バケットの需要を加算して、5日目の計算された安全在庫を決定します。合計で30 (20+10)になります。

週次バケットに対する安全在庫の計算

需要が週次バケットにある場合、安全在庫は按分された日次需要に対象日数を掛けたものになります。

この例では、2週目の需要は90ユニットです。按分された日次需要は12.85 (1/7th of 90)で、これを4 (対象日数)で乗算すると、9日目の安全在庫は51.4になります。

伸縮式タイム・バケットを使用する供給プランでの例外の計算方法

供給プランで伸縮式バケットを使用する場合、プランニング・プロセスでは、プラン・オプションでプランニング・タイム・バケットに指定した内容に基づいて例外メッセージが処理されます。

この表は、日数より大きいタイム・バケットを使用する場合にプランニング・プロセスでどのように例外が計算されるかを説明しています。

| 例外タイプ | 計算ロジック |

|---|---|

|

プランニング・プロセスでは、供給オーダーがプランニング・タイム・バケット間で再スケジュールされた場合にのみ、例外が再スケジュールされます。 プランニング・タイム・バケット内のオーダー期日の再スケジュールは、例外をトリガーしません。 |

|

供給日と需要日が異なるプランニング・タイム・バケットにある場合のみ、プランニング・プロセスによって遅延供給または遅延補充の例外が生成されます。 たとえば、販売オーダー提示期日が週の途中であるとします。供給の提示期日は、週の最終稼働日です。この場合、プランニング・プロセスでは、「販売オーダーにペグされた遅延供給」または「販売オーダーの遅延補充」の例外は生成されません。 一方、販売オーダー提示期日が週の途中であるとします。供給の提示期日は、次の週の最初の稼働日です。この場合、プランニング・プロセスによって例外が生成されます。 |

|

プランニング・プロセスでは、有効数量がプランニング・タイム・バケット・レベルで必要な数量より少ない場合にのみ例外が作成されます。プランニング・プロセスは、プランニング・タイム・バケットの最終日に予測使用可能残高を使用して、品目不足を評価します。 プランニング・プロセスでは、プランニング・タイム・バケット内の日々の変動は無視されます。 |

|

プランニング・プロセスでは、有効数量がプランニング・タイム・バケット・レベルで必要な数量より多い場合にのみ例外が作成されます。プランニング・プロセスは、プランニング・タイム・バケットの最終日に予測使用可能残高を使用して、品目過剰を評価します。 プランニング・プロセスでは、プランニング・タイム・バケット内の日々の変動は無視されます。 |

|

プランニング・プロセスでは、有効生産能力がプランニング・タイム・バケット・レベルで必要な生産能力より少ない場合にのみ例外が作成されます。 たとえば、週次バケットでは、週に数日間、リソースに過負荷が生じる場合があります。週レベルの有効生産能力が必要生産能力を超えているかぎり、プランニング・プロセスではリソース過負荷の例外は生成されません。 プランニング・プロセスでは、プランニング・タイム・バケット内の日々の変動は無視されます。 |

伸縮式バケットを使用する供給プランで表のメジャー・データを表示および編集するためのガイドライン

供給プランで伸縮式バケットを使用する際、プラン出力を表示したり表のメジャー・データを編集する前に、理解すべきことがあります。

表を使用して、時間ディメンションを含む供給プランのプラン出力を表示する場合、この表で選択される時間階層は供給プランニング・カレンダである必要があります。この時間階層を使用して、プランニングが実行されるレベルと、プラン出力を表示するレベルとの間の一貫性を確保します。

供給プランで伸縮式バケットを使用する際、供給プランニング・バケットより下位のレベルで表のメジャー・データを編集することはできません。たとえば、表内のデータが週次バケットである場合、日レベルでデータを編集できません。ただし、プランニング・タイム・バケット・レベル以上のメジャー・データを表示および編集できます。

ここでは、表のメジャー・データの表示方法と編集方法を詳しく説明します。

| 計画されているプラン範囲の一部を表示する場合: | 表で表示または編集できるメジャー・データ |

|---|---|

|

日次バケット |

表で、日次、週次、期間または月次レベルでメジャー値を表示または編集できます。 |

|

週次バケット |

|

|

期間バケット |

|

|

月次バケット |

|

次の4つのメジャーは、編集時の動作が異なります。

-

総予測

-

正味予測

-

手動需要

-

計画オーダー

週次バケットで計画されているプラン範囲の一部を表示できます。週レベルで行う編集は、これら4つのメジャーの最後の曜日に割り当てられます。プランを保存すると、供給プランニング・プロセスによって需要および供給が更新または作成されます。これらの需要と供給には提示期日があり、それは供給プランニング・バケットの最終稼働日です。

サプライ・チェーンのモデル化

サプライ・チェーン・プランニングでのファントム組立品の使用方法

ファントム組立品(ファントム構成表とも呼ばれる)とは、部分組立品を生産するのに必要な資材をグループ化できる非在庫組立品です。親品目の部品構成表を作成する際、コンポーネントをファントムと指定できます。1つの部品構成表で、ある親品目のファントム部分組立品と、別の親品目の在庫部分組立品を表すことができます。ファントム部品構成表により、必要に応じて組立品を製造して保管できます。たとえば、ファントムを使用して、フィールド・サービス所要量のために不定期なスペアを作成して保管できます。プランニング・プロセスでは、ファントム部分組立品を経てコンポーネントに展開されます。

ファントム組立品に影響を与える設定

プランニング・プロセスでは、ジョブまたは繰返しスケジュールを定義する際、ファントム組立品の経路を無視します。コンポーネントの追加のリード・タイム・オフセットを回避するには、ファントムのリード・タイムをゼロに設定します。

ファントムのプランニングでの使用方法

モデル構成表またはオプション区分表が別の部品構成表に対するコンポーネントである場合、コンポーネント供給タイプはファントムです。プランニング・プロセスでは、親の計画オーダーをファントムに渡し、ファントムをネッティングしてファントムのコンポーネントに所要量を渡すかわりに、ファントムを無視してコンポーネント計画オーダーを作成します。組織パラメータの場合、ファントム工程連番継承について「資材のみ」オプションのみがあります。プランニング・プロセスでは、「ファントム」供給タイプがある品目についてオーダー・モディファイアを無視します。プランニング・プロセスでは、ファントム部分組立品をロットフォーロット・ロットサイジング手法を使用して計画します。

一般にファントム組立品は、ショップ型製造オーダーを使用してマスター・スケジュールを立てたり、製造する場合など、最上位レベルの組立品である場合、通常の組立品となります。しかし、部分組立品と同様、別個の組立品としての固有性を失ったコンポーネントの集合です。ファントム部分組立品のコンポーネントは、ジョブおよび計画供給に含まれますが、ファントム自体には含まれません。部品構成表を使用してファントムを決定することには、柔軟性が増し(ある構成表ではコンポーネントがファントムであり、別の構成表ではファントムではないとすることが可能であるため)、プランニング・プロセスでのファントムの扱い方がOracle WIPと合致するという、2つの利点があります。

サプライ・チェーン・プランニングでのFIFOペギングの使用方法

ペギングとは、プランニング計算で供給を需要に、また需要を供給にリンクするために使用するプロセスです。FIFOとは、ファースト・イン・ファースト・アウトです。FIFOペギングでは、需要が供給に日次ベースでリンクされます。プランニング・プロセスでは、需要を日、需要タイプおよび供給数量の昇順にソートします。プランニング・プロセスでは、供給を日、供給タイプおよび供給数量の昇順にソートします。

すべての予約済の需要および供給について、プランニング・プロセスでは、まず需要タイプ、供給タイプおよび日付を考慮せずに、予約(既存または推奨)ありの需要を予約済供給にペグします。ペギングでは常に予約が考慮されます。予約解除済の需要および供給について、プランニング・プロセスでは、需要を日別に次のソート順でソートします。

-

期限超過販売オーダー

-

すべての販売オーダー

-

手動需要

予測需要や依存需要など、その他すべての需要について、プランニング・プロセスでは、供給を日別に次のソート順でソートします。

-

手持

-

期限超過供給(定義により確定)

-

既存の確定供給

-

既存の未確定供給

-

計画オーダー

プランニング計算における需要および供給のネッティング時、安全在庫レベルが品目組織に指定されている場合、日次の安全在庫レベルを考慮してネッティングが実行されます。プランニング計算では、安全在庫需要の概念は使用されません。安全在庫需要の概念がないため、安全在庫需要への供給のペギングはありません。プランニング計算では、一部または全部の供給が必要な安全在庫レベルを満たすために使用される場合、一部または全部の供給は何にもペグされません。安全在庫レベルを満たす供給は、将来の需要にペグされるか、ペグされないかのいずれかです。オーダー・モディファイアによる過剰な供給は、プランニング範囲の最後で何にもペグできません。

減損の計算方法

製品の計画数量は、生産プロセスの過程で減少または減損することがあります。品目-組織属性の1つである減損率により、在庫における廃棄予定およびその他の損失がわかります。

プランニング・プロセスは、在庫の減損を打開するために、需要を満たすために必要な数量より多い生産数量で開始されます。減損率に指定した値が考慮されて、組織における品目の減損のプランニングに使用されます。需要のプランニングは、減損を考慮に入れて、最終的に所要オーダー数量になる数量で開始されます。オーダー数量は、減損が適用された後の数量です。プランニング・プロセスでは、減損率と所要オーダー数量を使用して開始数量が決定されます。計画オーダーには、減損を考慮に入れた開始数量が必要です。

たとえば、減損率が10%の品目があったとします。需要が100の場合、プランニング・プロセスは、10%の減損によって100になる数量で開始されます。

プランニング・プロセスで開始数量の計算に使用される式を次に示します。

開始数量 = {オーダー数量 / (1-減損率)} * 100

開始数量 = {オーダー数量 / (1-減損率)} * 100

(100 / (100-10)) * 100 = 111.11

供給プランニング・プロセスでは、計画オーダーと既存の供給の両方で減損が考慮されます。作業オーダーは、プランニングの時点では未完了である可能性があるため、サプライ・チェーン・プランニング作業領域から作業オーダーのステータスを追跡できます。

供給の確定

供給オーダーを確定する際には、「供給および需要」ページで、開始数量またはオーダー数量のいずれかを確定数量として選択できます。「確定数量」列または「確定開始数量」列を別の値に更新できます。

計画オーダーを確定すると、「確定数量」列が「オーダー数量」列の値で更新されます。「確定数量」列をプランニング・ニーズに基づいて編集することもできます。また、確定計画オーダーの「確定開始数量」列を指定することもできます。「確定開始数量」列に値を入力すると、「確定数量」列の値がクリアされます。

シミュレーション・モードでプランを再実行すると、次のデータが表示されます。

-

「確定開始数量」を指定した計画オーダーでは、「開始数量」列に「確定開始数量」の値が表示されます。「オーダー数量」列には、次の計算に基づく値が表示されます。

オーダー数量 = 確定開始数量 * (1 - 減損率)

-

「確定数量」を指定した計画オーダーでは、「オーダー数量」列に「確定数量」の値が表示されます。「開始数量」列には、次の計算に基づく値が表示されます。

開始数量 = 確定数量 / (1 - 減損率)

作業オーダーの減損の計算

作業オーダーは、収集時に完全に完了している場合もあれば、一部が完了している場合もあります。作業オーダーを収集した場合、収集された数量は開始数量を表します。プランニング・プロセスでこの3つの列に値が設定されるのは作業オーダーだけです。現在の完了状態と廃棄予定に基づいて新しいオーダー数量が計算されます。「供給プランニング」、「プランニング・セントラル」、「需要および供給プランニング」の各作業領域で次のパラメータを確認することにより、作業オーダーのステータスを追跡できます。

-

開始数量

-

完了数量

-

廃棄数量

-

残数量

-

予想廃棄数量

-

オーダー数量

収集時には、実行システムから開始数量が収集されます。計画オーダーをリリースすると、その開始数量が実行システムにリリースされます。

開始数量を表示するために有効化されるメジャー

プランニング・プロセスでは、開始数量と開始日を表示するために次の3つのメジャーが使用されます。

-

供給開始数量

-

開始日の予約済供給

-

開始日の予約済供給価額

供給プランの分析

購買オーダーのスケジュール方法

購買オーダーを使用すると、サプライヤから組織までの移動時間を正確に測定できます。購買オーダー・スケジュールには、次のフィールドが含まれます。

-

要求出荷日

-

約束出荷日

-

要求搬送日

-

約束搬送日

-

「バイヤー管理輸送」インジケータ

-

出荷方法

「バイヤー管理輸送」は、要求された商品の集荷からオーダーで指定された出荷先事業所への搬送までの輸送の手配を購買会社が担当することを指定します。「バイヤー管理輸送」インジケータが選択されていない場合、搬送日は購買オーダーに移入されますが、出荷日は購買オーダーに移入されません。選択されている場合、出荷日は購買オーダーに移入され、搬送日は購買オーダーに移入されることもあります。

「バイヤー管理輸送」が選択されている場合、バイヤーは要求出荷日を購買オーダーで通知し、サプライヤは約束出荷日を応答に指定します。選択されていない場合、搬送日はバイヤーとサプライヤ間で通知されます。いずれの場合も、購買オーダーには明細レベルで出荷方法も含まれます。移動時間は、サプライヤ・サイトと組織の事業所間の出荷方法に対して定義できます。プランニング・プロセスでは、購買オーダーについて移動時間を考慮できます。

プランニング・プロセスで計画購買オーダーが作成される際、ソース・ルールからの出荷方法を使用して移動時間が計算されます。計画購買オーダー開始日から納入予定日までの合計リード・タイムには、プロセス・リード・タイムと移動リード・タイムの両方が含まれます。

サプライ・チェーン・プランニング作業領域から計画購買オーダーをリリースすると、次の情報が購買に送信されます。

-

出荷方法

-

要求出荷日および要求搬送日「バイヤー管理購買」を選択した場合、出荷日と搬送日の両方が購買オーダーに移入されます。「バイヤー管理購買」を選択しない場合、搬送日のみが購買オーダーに移入されます。

購買オーダーは、オーダー期日から遡ってスケジュールされます。購買オーダーのスケジューリングでは、すべての有効な出荷、受入、移動、製造およびサプライヤ生産能力カレンダが考慮されます。サプライ・チェーン・プランニングでは、日付が過去である場合、その日付はプラン開始日に設定されます。プランニング・プロセスでは、次の状況の場合に再計画の推奨が発行されます。

-

購買オーダーの「バイヤー管理輸送」インジケータを選択し、古い出荷日がプランニングで計算された新しい出荷日と異なるとき。

-

購買オーダーの「バイヤー管理輸送」インジケータを選択せず、古い搬送日がプランニングで計算された新しい納入予定日と異なるとき。

バックワード・スケジューリングの計算例

提示期日が10日目(事後プロセス = 1日、移動時間 = 2日、プロセス = 4日および事前プロセス = 2日)の場合を考えてみます。バックワード・スケジューリングには、次の計算を使用します。

-

提示期日 = 10日目

-

提示納入予定日 = 9日目(納入予定日 = 期日 - 事後プロセスのリード・タイム)

-

提示出荷日 = 7日目(出荷日 = 納入予定日 - 移動リード・タイム)

-

提示開始日 = 3日目(開始日 = 出荷日 - プロセス・リード・タイム)

-

提示オーダー日 = 1日目(オーダー日 = 事前プロセスのリード・タイム)

バックワード・スケジューリングおよびオーダー日の計算方法

バックワード・スケジューリングは、リード・タイムが供給オーダーに適用されるプロセスです。プランニング・モードが「制約なし」の場合、バックワード・スケジューリングがプランニング・プロセスで実行されます。

供給プランを実行すると、プランニング・プロセスにより、供給の問題が警告されるように生産能力超過およびリード・タイム例外として制約違反がレポートされます。販売オーダーに対する供給は、需要終了日が期日となります。

バックワード・スケジューリングおよびオーダー日に影響を与える設定

供給が需要にちょうど間に合う場合、供給完了日は需要日です。完了する必要がある各工程の開始日かつ最終供給を構成する下位レベルのコンポーネントの期日に到着するように、供給が遡ってスケジュールされます。

日付のバックワード・スケジューリング中、プラン開始日を越える場合、早い日付はすべてプラン開始日にバケット化されます。これは、圧縮と呼ばれます。

バックワード・スケジューリングは、様々なタイプの品目について次のようにオーダー期日に作用します。

-

製造品目の場合、圧縮は事前プロセス・リード・タイムから始まります。次に、最初の工程とそれに続く各工程が、残りの工程がリソース期間を使用して完了するのに十分なリード・タイムができるまで、ゼロ期間に圧縮されます。

-

転送品目および購買品目の場合、まず事前プロセス・リード・タイムが圧縮されます。次に、プロセス・リード・タイムが圧縮され、リード・タイムが不足している場合は事後プロセス・リード・タイムが圧縮されます。

注意: 購買品目の処理時間は、品目数量とは無関係です。

「ロジスティックス」の「輸送スケジュールの管理」セクションで、組織と顧客の受入および出荷スケジュールと運送業者の移動スケジュールを設定できます。プランニング計算でバックワード・スケジューリングに使用する有効な日付のみが製造および出荷カレンダの作業日です。オーダー日付の計算を決定するために、プランニングでカレンダ・デフォルト設定ルールが使用されます。デフォルト設定ルールは次のとおりです。

-

有効なサプライヤ生産能力カレンダ: サプライヤまたはサプライヤ・サイトの生産能力カレンダ、または24時間365日完全オープン・カレンダが使用されます。

-

有効なサプライヤ出荷カレンダ: 運送業者、サプライヤまたはサプライヤ・サイトのカレンダ、サプライヤまたはサプライヤ・サイトの出荷カレンダ、運送業者またはサプライヤのカレンダ、サプライヤの出荷カレンダ、または24時間365日完全オープン・カレンダが使用されます。

-

有効な組織受入カレンダ: 運送業者または組織のカレンダ、組織の受入カレンダ、または組織の製造カレンダが使用されます。

バックワード・スケジューリングの計算方法

バックワード・スケジューリングは、次の情報に基づいて計算されます。

-

計画製造オーダー: オーダーが製造品目用である場合、コンポーネント期日は、それを必要とする工程の開始日で、供給は遡ってスケジュールされます。作業定義により、そのようなオーダーのコンポーネントおよびリソースの所要量に関する情報が提供されます。新しいオーダー期日は、終了需要の日付になります。

注意: 製造計画オーダーは、サプライ・チェーン・プランニングでは計画オーダーとしてのみ存在し、製造の一部ではありません。 -

作業オーダー: オーダーがすでに作業オーダーとして存在する品目用である場合、コンポーネントおよびリソースの所要量は、作業オーダー自体から収集されます。プランニング・プロセスでは、作業オーダーにおける日付の関係に変更を加えることなく作業オーダーを新しい一連の日付にシフトできます。その最終品目のコンポーネント期日は製造から収集されます。

たとえば、次のシナリオの場合を考えます。

-

Aは、開始日が異なる2つのコンポーネントBとCがある最終品目です。

-

Cは、同様に開始日が異なる2つのコンポーネントDとEがある製造品目です。

コンポーネントDおよびEは、品目Cの作業定義の下位レベルにあり、製造計画オーダーCの組立品に必要です。同様に、コンポーネントBおよびCは、品目Aの作業定義の下位レベルにあり、作業オーダーAの組立品に必要です。

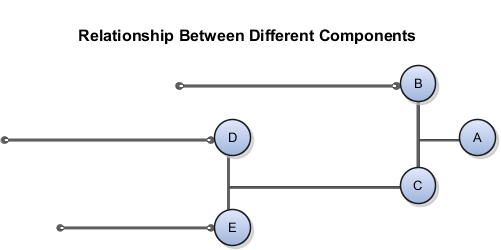

次の図に、終了品目の製造に使用されるコンポーネントA、B、C、DおよびEの関係を示します。

計画製造オーダーの再計画される日付は、需要の合計数量とオーダー・モディファイアによって決まります。合計製造オーダー・リード・タイム(日数) = 固定リード・タイム + 数量 * 変動リード・タイム

作業オーダーの再計画される日付は、コンポーネント所要量の開始日および終了日によって決まります。終了日を3日移動すると、開始日も3日移動します。

再加工オーダーと変換作業オーダー

再加工作業オーダーと変換作業オーダーは、データ収集プロセスで収集され、「プランニング・セントラル」、「供給プランニング」、「需要および供給プランニング」の各作業領域に非標準作業オーダーとして表示されます。

再加工作業オーダーは、Oracle Manufacturing Cloudで、問題や欠陥のある品目の再加工作業を実行するために作成します。再加工の目的は、それらの品目で顧客需要が満たされるようにすることです。

変換作業オーダーは、Oracle Manufacturing Cloudで、既存品目のコンポーネントを追加したり削除したりしてその品目を強化またはアップグレードするために作成します。変換作業オーダーの目的は、既存品目を新しい品目に変換することです。

再加工や変換の作業の結果、対象となる品目からコンポーネントが削除されることがあります。その削除済コンポーネントを、将来の需要を満たすために使用できます。削除済コンポーネントは、データ収集で収集されます。「供給および需要」ページで、オーダー・タイプとして「非標準作業オーダー副産物」を選択すると、削除済コンポーネントを検索できます。品目自体が再加工作業オーダーによって製造されている場合、データ収集プロセスでは、その品目の作業オーダー需要がすべて除外されます。

プランニング・プロセスでは、非標準作業オーダーはすべて確定オーダーと見なされます。非標準作業オーダーは、品目の自然タイム・フェンスの計算に影響を与えません。

プラン推奨の処理方法

サプライ・チェーン・プランニングでは、プラン推奨を生成できます。これらは、供給と需要間のバランスを作り出すことができる処理を実行するための提案です。これらの提案は、「供給および需要」表で確認できます。

プランニング・プロセスでは、2つの主要な種類のプラン推奨をリリースできます。

-

新規計画オーダーの提案が可能: プランニング・プロセスにより、特定の製品について需要を満たすために新しい供給をいくらかオーダーすることが提案されます。このような供給の提案はすべて、プランニングによって新規計画オーダーの形式でOracle Fusion Supply Chain Orchestrationにリリースされます。この新しい供給は、製造ジョブの形式にすることができますが、その場合、計画オーダーは製造にリリースされます。新しい供給の提案が購買依頼である場合は、サプライ・チェーン・オーケストレーションによって計画オーダーが購買にリリースされます。新しい供給の提案が転送である場合は、サプライ・チェーン・オーケストレーションによって計画オーダーがロジスティックスにリリースされます。

-

既存の供給の再計画または取消の提案が可能: プランニング・プロセスにより、製品の供給合計がその需要と比較して過剰になる可能性があるため、現在の供給を再計画または取り消すことが提案されます。ショップ型製造オーダーとして、あるいは購買オーダーまたは転送オーダーとして存在する現在の計画オーダーを取り消すことができます。同様に、プランニングでは、将来の需要を満たすために既存の供給の一部を再計画する提案も可能です。再スケジューリングは、ショップ型製造オーダー、購買オーダーまたは転送オーダーとして存在する供給に対して実行されます。

プランニング・プロセスによって新しい供給が提案され、プランナが計画オーダーをリリースした場合、リリースされた計画オーダーはOracle Fusion Supply Chain Orchestrationに送信されます。計画オーダーには、次の詳細が指定されています。

-

品目

-

組織

-

開始日、納入予定日および該当する場合は出荷日

-

ソース

-

製造品目の場合、組織は同じままです。

-

転送品目の場合、ソース組織を指定する必要があります。

-

購買品目の場合、サプライヤおよびサプライヤ・サイトを指定する必要があります。

-

「供給および需要」表をオープンして、個々の計画オーダーを表示できます。資材プランを開いて、プランの供給合計を確認することもできます。

再計画済のプラン推奨は資材プランでは確認できません。資材プランでは、サプライ・チェーン・プランニングからの推奨を受け入れ、供給の集計時に再計画された日付を使用します。プランニング計算では、再計画された推奨が集計供給計算にすでに組み入れられており、再計画された日付が使用されると見なします。

プラン推奨のリリース方法

サプライ・チェーン・プランニングが提供する主要な実行機能の1つは、プラン推奨をリリースしてプランから生産までの標準ビジネス・フローを実装できることです。プラン推奨は、供給プランまたは需要と供給プランからリリースできます。

サプライ・チェーン・プランニングの各推奨を手動でレビューしてリリースするか、自動的に承認してリリースすることができます。

次の表に、様々なオーダー・タイプについてプランニング・プロセスで自動的にリリースできる、または手動でオーダーをリリースできるプラン推奨を示します。

| オーダー・タイプ | プランニング計算により提案される更新 | 実行可能な処理 |

|---|---|---|

|

購買オーダー |

数量、搬送日、確定ステータス |

再スケジュール、取消 |

|

購買依頼 |

取消 |

取消 |

|

作業オーダー |

開始日、完了日、確定ステータス |

再スケジュール、取消 |

|

転送オーダー |

開始日、到着日、出荷方法 |

再スケジュール、取消 |

|

販売オーダー |

予定到着日、予定出荷日、出荷方法 |

再スケジュール |

購買オーダーおよび転送オーダーの場合、プラン推奨によって提案された更新の入力値を手動で変更できます。これは、プランナのワークベンチで実行できます。

次の推奨は、サプライ・チェーン・プランニングによってOracle Fusion Supply Chain Orchestrationにリリースされます。

-

供給の製造、購買および転送に関する新規計画オーダー

-

既存の製造、購買および転送の供給の再計画

Oracle Fusion Supply Chain Orchestrationでは、これらの推奨を処理し、供給のタイプに応じて、新しいリリースと再計画の両方を製造、購買およびロジスティックスに送信します。

次の推奨は、サプライ・チェーン・プランニングによってOracle Fusion Order Managementにリリースされます。

-

販売オーダーの再計画

-

直接出荷用の新規計画オーダー

手動によるプラン推奨のリリース

プランニング・プロセスによって生成されたプラン推奨を手動でレビューし、実行するためにリリースできます。新規計画オーダーを供給としてリリースするか、作業オーダー、転送オーダーおよび購買オーダーの形式で存在する供給を再計画することができます。

プラン推奨をレビューしてリリースするには、次のステップを実行します。

-

「供給および需要」表を開き、オーダーを検索します。

-

実行するためにリリースする計画オーダーが表示された行を1行または複数行選択します。

-

オーダー・レベルで、「処理」をクリックして「リリース用にマーク」を選択します。

注意: すべての選択した行について、「リリース・ステータス」フィールドが「リリース・マーク済」に更新されていることを確認します。 -

変更内容を保存します。

-

ページ・レベルで、「処理」をクリックし、「リリース」を選択します。これにより、プランのリリース・プロセスが開始されます。ダイアログ・ボックスにプロセスのステータスが表示されます。

-

また、「予定済プロセス」ページに移動して、このプロセスのステータスを確認することもできます。「予定済プロセス」ページでリリース結果を確認するには、次のステップを実行します。

-

「階層」ビューを使用します。最上位レベルのプロセス名は、「プランのリリース」です。

-

「プランニング推奨のリリース」にドリルダウンして「インタフェース表のロード」を選択します。

-

各表のログ・ファイルをチェックしてリリースを確認します。また、各プロセスの送信ノートをチェックします。ノートにより、リリースのタイプが特定されます。

-

プラン推奨をリリースすると、すべての新規、再計画済または取消済の計画オーダーがOracle Supply Chain Orchestrationクラウドに送信されます。「サプライ・チェーン・オーケストレーション」作業領域に移動して、処理されなかった要求を表示し、これらの例外が作成された理由を確認します。

外部実行システムへの推奨プランのリリース

推奨プランまたは計画オーダーは、Oracle SCM Cloudアプリケーションから外部実行システムにリリースできます。計画オーダーをリリースすると、プランニング・プロセスによって、その計画オーダーのCSVファイルが生成されます。プランニング・プロセスでは、生成したCSVファイルを「プランニング推奨のリリース: 外部ソース・システムへのリリース」という予定済プロセスに添付します。CSVファイルは、予定済プロセスからダウンロードできます。また、プランニング・プロセスによって、CSVファイルがZipファイル形式でユニバーサル・コンテンツ・マネージャに保存されます。Zipファイルの名前は、ReleasetoExternal.zipです。

前提条件

計画オーダーをOracle SCM Cloudアプリケーションから外部実行システムにリリースする前に、次の作業を行う必要があります。

-

組織を外部ソース・システムとして割り当てます。

-

外部ソース・システムからの収集を実行します。

収集を正常に実行した後、オーダーを計画して外部ソース・システムにリリースできます。リリース・プロセスは、Oracle Fusionソース・システムと外部ソース・システムで同じです。

計画オーダーのリリース

計画オーダーをリリースするには、次のステップを実行します。

-

「サプライ・チェーン・プランニング」作業領域で「タスク」パネルをクリックします。

-

「プランの管理」をクリックし、プランを検索します。

-

プランを開き、「処理」→「リリース」をクリックします。

プランニング・プロセスによって、プランがCSV形式でエクスポートされ、CSVファイルが予定済プロセスに添付されます。また、プランニング・プロセスによって、CSVファイルがZipファイル形式でユニバーサル・コンテンツ・マネージャに保存されます。Zipファイルは、ナビゲータの「ファイル・インポートおよびエクスポート」リンクからダウンロードできます。

詳細は、My Oracle Support (https://support.oracle.com)の『外部システムへの推奨プランのリリース』(文書ID 2305394.1)を参照してください。

手動計画オーダーの作成およびリリース

購買、製造および転送のオーダー・タイプについて手動計画オーダーを作成できます。計画オーダー・タイプごとに、ソース仕様を選択できます。手動計画オーダーを作成した後、オーダーを関連ソース・アプリケーションにリリースできます。手動計画オーダーの作成およびリリースをとおしてソース・アプリケーションに供給を作成し、問題に迅速に対応できるようになります。「プランニング・セントラル」、「供給プランニング」または「需要および供給プランニング」作業領域から、手動作成の計画オーダーを作成およびリリースできます。

「供給および需要」ページから手動計画オーダーを作成するには、「作成」アイコンをクリックします。「オーダーの作成」ダイアログ・ボックスが開きます。「オーダーの作成」ダイアログ・ボックスで、ソース・タイプを選択します。選択したソース・タイプによって、供給ソースの追加パラメータが有効になります。

| ソース・タイプ | 追加パラメータ |

|---|---|

|

購買 |

|

|

製造 |

|

|

転送 |

|

手動計画オーダーを作成した後、必要に応じてプランを再実行し、新しい計画オーダーを実行できるかどうかを判断します。次に「供給および需要」ページで、手動で作成した計画オーダーをリリース用にマーキングします。リリース・プロセスを実行すると、手動で作成した計画オーダーがプランニング・プロセスによってリリースされます。

循環転送オーダー

循環転送オーダーを使用して、ソース組織と搬送先組織で在庫調整を行います。Oracle Planning Central CloudおよびOracle Supply Planning Cloudでは、供給プランニングを実行して、循環オーダーである転送オーダーをプラン内で処理できます。供給プランで循環転送オーダーが考慮され、搬送先組織における供給として扱われます。供給プランニング・プロセスは転送オーダー供給と転送オーダー需要の両方を確定としてマークします。つまり、循環転送オーダーについてプランから再スケジュールや取消が推奨されることはありません。そのため、遅延供給例外や過剰在庫例外が発生することがあります。

たとえば、ソース組織ORG1から搬送先組織ORG2に供給を転送するソース・ルールを設定しているとします。販売オーダーの取消により、ORG2に過剰在庫があることがわかりました。そのため、ORG2に転送した供給をORG1に戻すことにし、転送オーダーを手動で作成して過剰在庫を移動します。プランニング・プロセスは循環転送オーダーをORG1への供給としてプランに含め、プラン内の確定供給としてマークします。

プランニング・プロセスは、循環転送需要を既存の供給にペグします。この例のシナリオでは、過剰在庫は搬送先組織ORG2の転送オーダー需要にペグされています。転送供給はソース組織ORG1の需要の一部にペグされます。ソース組織に需要がない場合、転送オーダー供給はどの需要にもペグされません。

搬送先組織において、転送オーダー供給が一部の需要にとって前倒、定時または遅延であることがあります。しかし、プランニング・プロセスは再スケジュールを行いません。

転送オーダーがプランニング・タイム・フェンス内にある場合、新しい供給を作成できないため次の供給例外が発生する可能性があります。

-

予測にペグされた遅延供給

-

販売オーダーにペグされた遅延供給

転送オーダーがプランニング・タイム・フェンス外にある場合は、転送が確定されるため、供給例外が発生する可能性があります。特定日の「見積使用可能残高」が「安全在庫レベル」の数量を上回るときに、「過剰在庫品目」例外が生成されます。

転送オーダーが過去の場合は、「期限超過オーダー」例外が発生します。

オーダー予測の公開方法

サプライヤにオーダー予測を公開します。サプライヤは、その予測を確認して、サプライヤ生産能力としてコミットを送信できます。オーダー予測を公開する前にプランをデータベースに保存する必要はありません。

オーダー予測は、「供給プランニング」、「需要および供給プランニング」、「プランニング・セントラル」の各作業領域の次のページから公開できます。

-

品目

-

供給および需要

-

「プランの管理」または個々のプラン

「処理」メニューから「オーダー予測の公開」を選択すると、「予定済プロセス」のジョブが送信されます。プランニング・プロセスでは、ジョブを送信する際に、「オーダー予測の公開」ジョブで使用可能なすべての追加パラメータの選択が解除されます。「オーダー予測の公開」予定済プロセスで使用可能な各種の追加パラメータを選択する場合は、「予定済プロセス」作業領域から手動でジョブを送信してパラメータを選択する必要があります。

注意点

オーダー予測を公開する前に次の注意点を確認してください。

-

「プランの管理」ページからオーダー予測を公開すると、そのプランのすべての有効なサプライヤに公開されます。

-

「品目」ページや「供給および需要」ページから公開する場合は、1つの品目-組織に属するオーダー予測を公開できます。品目-組織の組合せが異なる2つの行の品目を公開することはできません。

-

「オーダー予測の公開」ジョブを実行すると、「供給プランニング・コラボレーションの分解」ジョブも実行されます。このジョブを別途実行する必要はありません。

供給オーダー詳細の公開方法

サプライヤとのコラボレーションでは、オープン供給オーダーに関するインサイトを提供することが重要になります。オープン供給オーダーでサプライヤとコラボレーションすると、自社とサプライヤの双方でサプライ・チェーン・アクティビティの計画が効率化されます。供給オーダーには、購買オーダー、購買依頼、受入中出荷、移動中出荷の4つのタイプがあります。

供給オーダーを計画オーダーとともにOracle Supply Chain Collaboration Cloudに公開するには、「オーダー予測の公開」予定済プロセスを使用します。ナビゲータを使用して「予定済プロセス」ページにアクセスし、「オーダー予測の公開」予定済プロセスを選択します。「オーダー予測の公開」予定済プロセスの「プロセス詳細」ダイアログ・ボックスで、次のチェック・ボックスを選択できます。

-

オーダー予測に購買オーダーを含める: 購買オーダーをオーダー予測に含めます。品目の特定の日のすべてのオープン購買オーダーがその日の計画オーダーに追加され、サプライヤまたはサプライヤ・サイトのレベルでオーダー予測として公開されます。

-

オーダー予測に購買依頼を含める: 購買依頼をオーダー予測に含めます。品目の特定の日のすべてのオープン購買依頼がその日の計画オーダーに追加され、サプライヤまたはサプライヤ・サイトのレベルでオーダー予測として公開されます。

-

供給プランニング・コラボレーションの分解ジョブの実行: 「供給プランニング・コラボレーションの分解」予定済プロセスを「オーダー予測の公開」予定済プロセスとともに実行します。

-

オーダー詳細の公開: 4つのタイプの供給オーダーのすべてを計画オーダーとともに公開します。

条件に基づく供給および需要のフィルタ処理

検索フィルタから条件を選択すると、「供給および需要」表で検索を絞り込むことができます。条件は、特定の値を持つ供給関連の属性のグループです。条件には1つ以上の属性を指定できます。

オープン・プランから、「供給および需要」表を開き、「検索」リージョンの「条件の管理」ボタンをクリックします。「条件の管理」ダイアログ・ボックスを開くと、条件を作成および管理できます。条件を作成する際には、条件の属性を指定し、それらの属性に値を指定します。値には具体的な日付を使用することも、指定した属性について別の日付を基準にした日数を指定することもできます。

「要求出荷日」や「実績到着日」など、日付ベースの属性に対してのみ相対比較オプションを使用できます。次のいずれかの演算子を選択すると、相対比較オプションの値が有効になります。

-

前

-

後

-

以前

-

以降

たとえば、条件に対して次のように選択するシナリオを考えてみます。

| 条件 | 値 |

|---|---|

|

属性 |

提示開始日 |

|

演算子 |

以前 |

|

相対日付 |

予定出荷日 |

|

日数 |

10 |

この場合、「提示開始日」が「予定出荷日」の10日以前とみなされます。予定出荷日が2020年1月10日の場合、条件によって、提示開始日が2020年1月1日以前のすべてのオーダーがフィルタ処理されます。

資材プラン表示: 説明

資材プランは、サプライ・チェーン・プランニングの事前定義済表です。「資材プラン」表は、任意の品目と組織の組合せのプラン範囲全体の需要、供給および日次残高の期間別ビューです。行見出しには品目、組織およびメジャーが表示され、列見出しには期間が表示されます。「プランニング・セントラル」または「供給プランニング」作業領域から「資材プラン」表にアクセスします。

集計レベルでメジャーを編集して下位レベルに割り当てることができます。たとえば、組織、品目および期間別に手動需要メジャーを編集して、その日まで割り当てることができます。

セル内をクリックして値を変更すると、メジャーの値をインラインで編集できます。または、複数のセルを同時に調整できる一括編集機能を使用できます。たとえば、次の3か月間の品目Xの予測を30パーセントで増やすことができます。

資材プランをグラフとして表示することもできます。各メジャーはX軸でプロットされます。これは時間ディメンションです。

「資材プラン」表から、次の表にドリルダウンできます。

-

品目例外

-

品目

-

供給および需要

-

サプライ・チェーン構成表

資材プランのレイアウトは変更できませんが、資材プランをコピーし、次の方法で新しいレイアウトを構成できます。

-

メンバーおよびメジャーの追加または削除

-

品目やカテゴリなどのメンバーのフィルタ

-

フォント、背景色、ステータス・アイコンなどの条件付き書式設定の追加

-

ユーザー定義のドリルダウン処理の追加

需要履行

需要履行のレビューおよび改善

プランの需要履行を改善するには、「需要履行」表を使用してプラン内のリスクあり需要とその関連の推奨をレビューします。このページから推奨を受け入れる処理を実行できます。

「需要履行」UIでは、次のことができます。

-

関連する推奨の数によって重み付けされたオーダー金額に基づき優先度付されたリスクあり需要の表示。

-

推奨を受け入れたり、完了マークを付ける処理の実行。

-

選択したリスクあり需要に基づいて改善の可能性を分析するための、プランの現在の需要履行状況について提示された要約情報のレビュー。この情報により、受け入れた推奨および完了した推奨に基づいた予想需要履行状況を把握することもできます。

需要履行をレビューして改善するには:

-

「供給プランニング」、「プランニング・セントラル」または「需要と供給」作業領域で、「プランの管理」タスクを選択します。

-

「プランの管理」ページで、プランを検索して開きます。

-

「ページ・レイアウト」リストで、「プラン要約」を選択します。

「プラン要約」レイアウトのタイルには「千単位でのリスクあり需要」タイルが含まれることに注意してください。

-

「千単位でのリスクあり需要」タイルで、「タイルの選択」バーをクリックして「リスクあり需要要約」データをレビューします。

ツリーマップ・ビューまたは表ビューを使用して、リスクあり需要データをレビューできます(ツリーマップ・ビューがデフォルトです)。表ビューに切り替えるには、「表の表示」アイコンをクリックします。

-

リスクあり需要データをレビューするには:

-

ツリーマップを使用する場合: ツリーマップの領域をクリックします。通常、最高のリスクあり需要価額が含まれる領域から始めます。「ドリル先」処理から、「需要履行」をクリックします。

-

表を使用する場合: 「表の表示」アイコンをクリックします。「リスクあり需要要約」表で、セルをクリックします。通常、最高のリスクあり需要価額が含まれるセルから始めます。「ドリル先」処理から、「需要履行」をクリックします。

-

-

「需要履行」UIには、リスクありの個々のオーダーとその関連の推奨が表示されます。

ヒント: 「需要履行」表は、「プラン要約」からドリルしなくても直接開くことができます。プランを開いた後、ページ・レベルで「オープン」ボタンをクリックします。「表、グラフまたはタイル・セットのオープン」ダイアログ・ボックスで、「需要履行」表を検索して選択します。「需要履行」UIから、検索パネルでフィルタ・フィールドを使用してリスクあり需要を検索できます。「リスクあり需要」セクションおよび「推奨」セクションをレビューしてさらに処理を実行します。

推奨要約のフィルタ処理方法

「需要履行」ページで使用可能な推奨要約情報は、作業対象となるリスクあり需要の選択において役立ちます。情報をフィルタ処理して推奨を分析するために、要約グラフ、要約表および「リスクあり累積需要価額」スライダがあります。

推奨要約グラフ

推奨要約グラフには、リスクあり累積需要価額と、その価額に関連付けられた関連する推奨の数が表示されます。最大限の成果を得るには、需要履行率で違いが生じるのに十分なリスクあり需要価額が関連付けられている推奨の数を少なくすることを目指します。スライダを使用して上位n個で累積需要価額をフィルタ処理します。

たとえば、スライダを$500,000に最も厳密に一致するマーカーまで移動し、スライダの右側にある「進む」または矢印ボタンをクリックします。スライダを左に移動すると、グラフに上位n個のリスクあり需要価額を構成するリスクあり需要が表示されます。

推奨要約表

推奨要約グラフに加えて、需要履行には需要履行状況に関する情報を表示する要約表も用意されています。

| 列名 | 説明 |

|---|---|

|

実績 |

検索パネルからの選択基準に基づいた需要履行状況を示します。この列は、「リスクあり累積需要価額」スライダを移動しても影響を受けません。 |

|

潜在 |

選択したリスクあり需要がすべてリスクありでなくなった場合の、製品カテゴリに関する需要履行状況を示します。スライダを左に動かすと、選択パネルの選択基準を満たす上位n個のリスクあり累積需要のみが選択され、それにより選択基準に加えて追加フィルタが適用されます。 |

|

受入済 |

推奨を受け入れたまたは完了したときの需要履行状況を示します。この列の値は、推奨を受け入れるか完了すると変ります。 |

需要履行の推奨の解決に関する考慮事項

推奨を受け入れることで、需要履行の推奨に対して処理を実行します。5つのタイプの推奨がリスクあり需要に関連付けられます。これらは、「需要履行」ページの「推奨」セクションのタブに表示されます。

推奨タブは次のとおりです。

-

購買オーダーの促進

-

製造オーダーの促進

-

転送オーダーの促進

-

リソース可用性の追加

-

サプライヤ生産能力の追加

すべてのリスクあり需要に関連付けられている推奨をすべて表示するか、選択した需要に関連付けられている推奨を表示するか選択できます。

促進推奨

次の3つのタイプの促進推奨をレビューして受け入れることができます。

-

購買オーダーの促進: これには、購買オーダー、購買依頼および計画購買オーダーが含まれます。

-

製造オーダーの促進: これには、作業オーダーおよび計画製造おオーダーが含まれます。

-

転送オーダーの促進: これには、転送オーダーおよび計画転送オーダーが含まれます。

促進推奨には、供給が必要となる時期(至急配送日)と、供給が必要となるのが現在の計画より何日早まるか(促進日数)が表示されます。

促進推奨のタイプに関係なく、促進推奨の列の多くは同一です。たとえば、組織、品目、オーダー、至急配送日および促進日数がすべての促進推奨に共通します。しかし、列によっては特定のタイプの促進推奨に固有です。たとえば、プロセス・リード・タイムは、製造オーダー推奨タブに固有です。

促進推奨を受け入れると、オーダーは至急配送日を確定日として使用して確定されます。プランが推奨の受入後に実行される場合、プランニング・プロセスでは、供給は確定日に使用可能であると見なします。

「リソース可用性の追加」推奨

「リソース可用性の追加」推奨および「サプライヤ生産能力の追加」推奨は、同じように処理されます。「リソース可用性の追加」推奨は、リソースが過負荷である時間数を示します。「リソース可用性の追加」推奨を解決するには、Oracle Fusion Manufacturingアプリケーションを使用して使用可能時間数を増やしてからデータを再収集する必要があります。

使用可能時間数を増やしたのに、まだ収集を実行していない場合は、推奨に対して処理を実行したことを示すために、完了マークを推奨に付けることができます。

「サプライヤ生産能力の追加」推奨

「サプライヤ生産能力の追加」推奨は、追加する必要がある生産能力のユニット数を示します。「サプライヤ生産能力の追加」推奨を解決するには、サプライヤ生産能力を増やす必要があります。CSVファイル方式を使用して、品目の増加したサプライヤ生産能力をアップロードします。

生産能力を増やしたのに、まだ収集を実行していない場合は、推奨に対して処理を実行したことを示すために、完了マークを推奨に付けることができます。